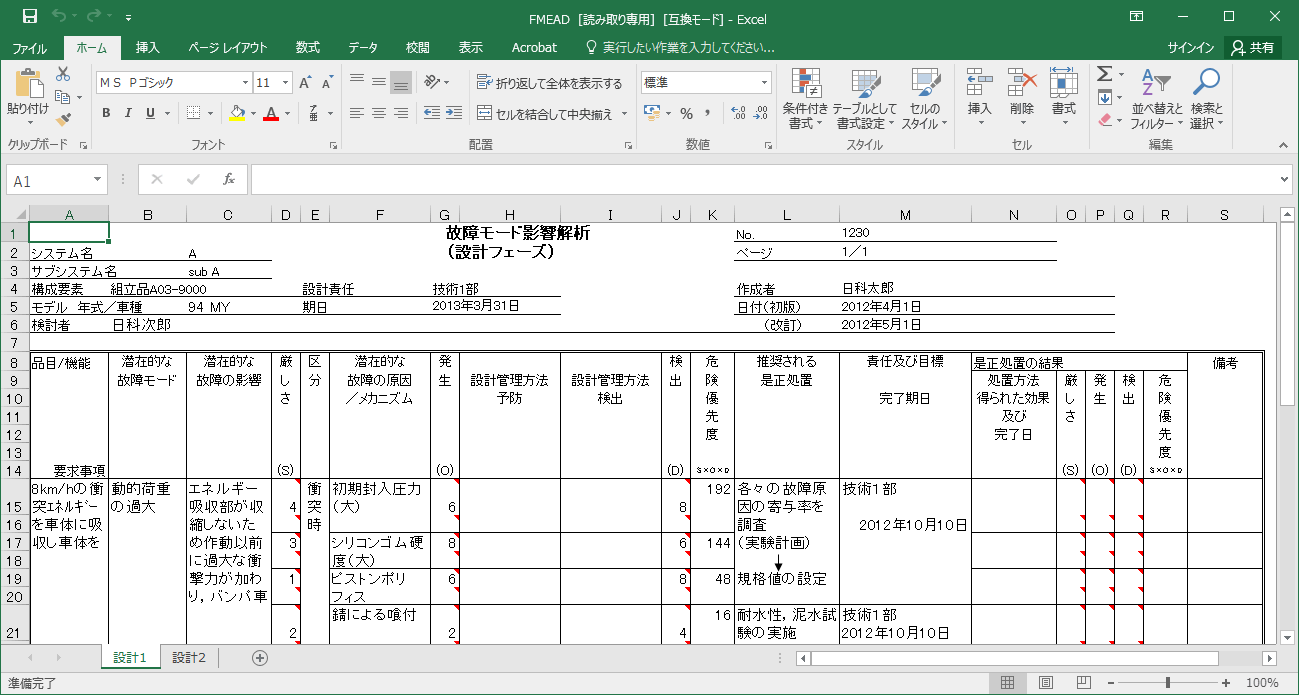

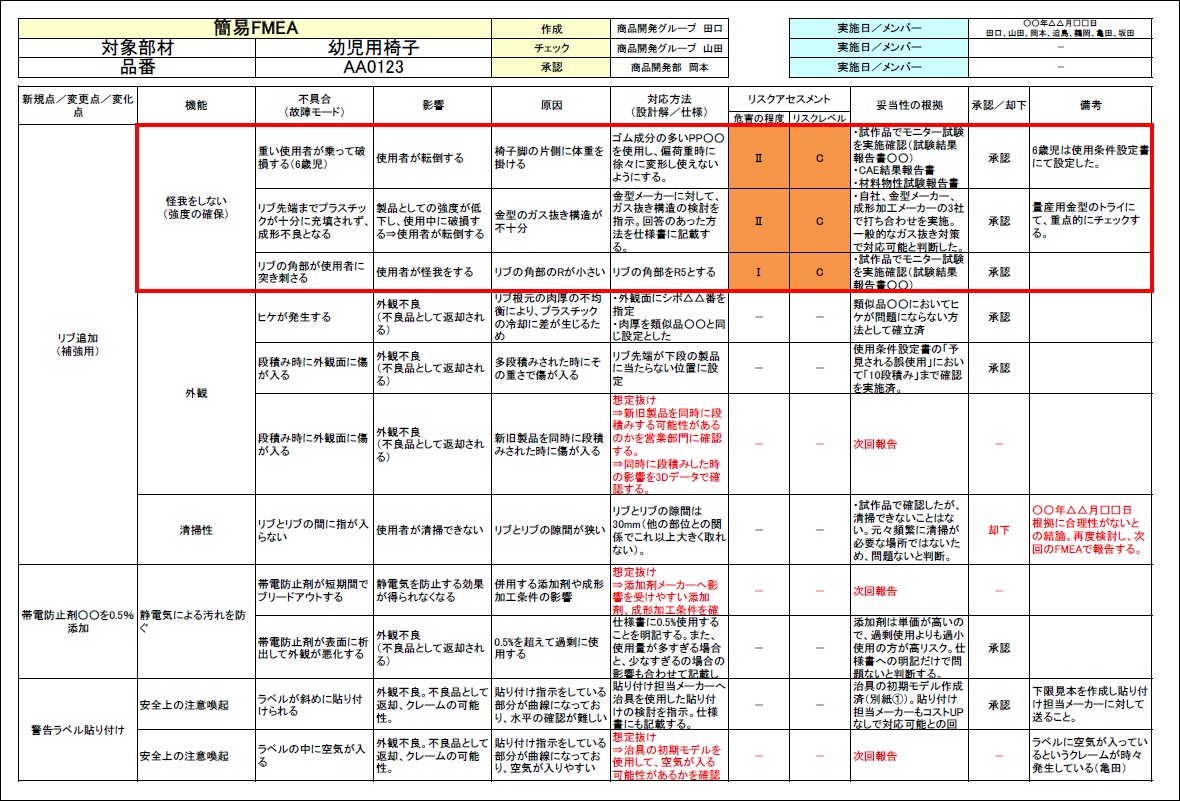

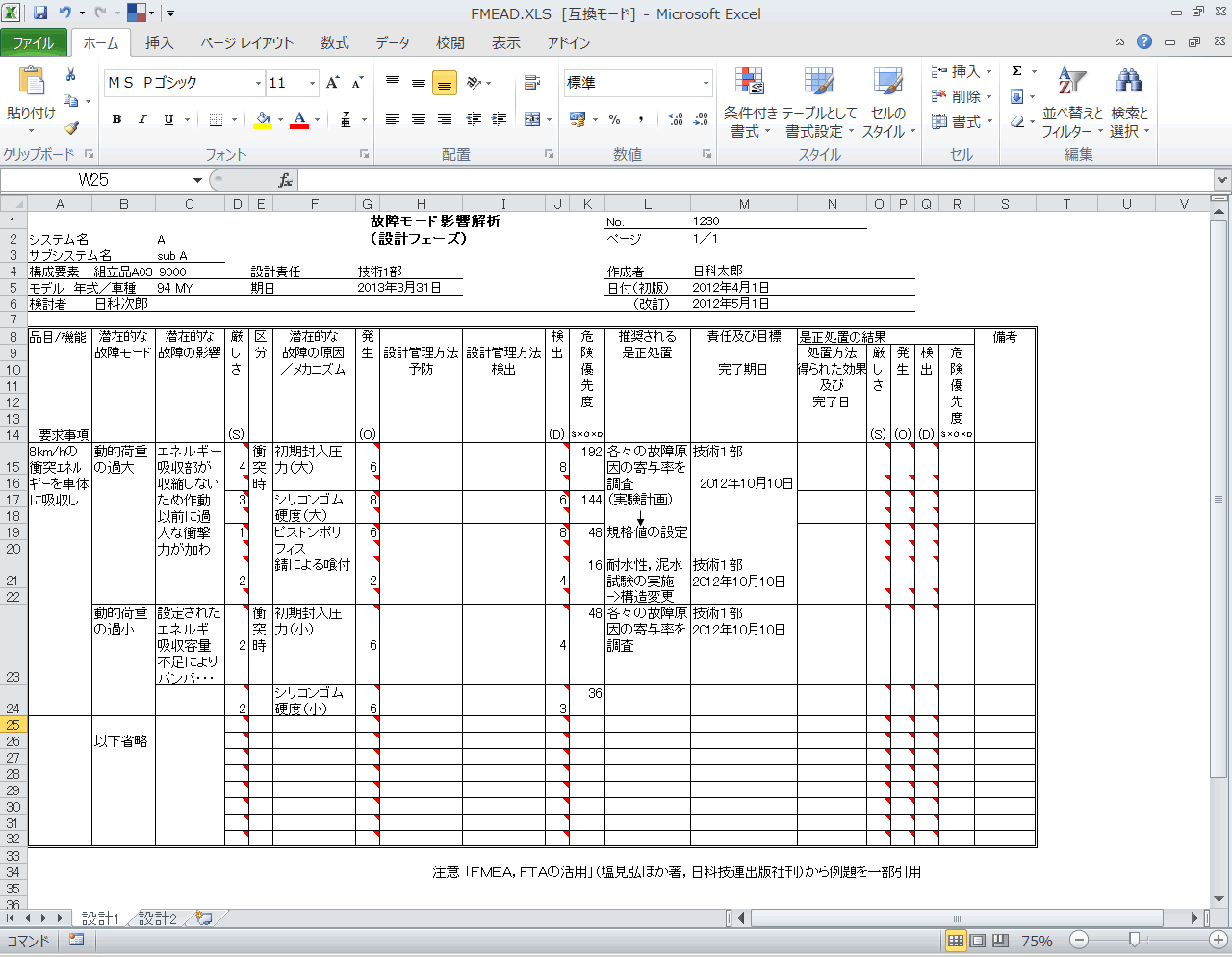

設計トラブル未然防止に向けたFMEAの基礎とその実践 〜PC実習付〜 〜 FMEAを基軸にしたDR システムの構築と予防に注力した設計システムの確立 〜 ・ トラブルの事後処理でなく、事前対策を施すためのFMEA技術をマスターするための講座 ・予防に注力した0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0Fmeaでは、設計fmea、工程fmea、作業fmea、設備fmeaなど個々の業務に応じた様々なものがあります。 以下では、設計FMEAの実施手順を示します。 なお、設計FMEAでのフォーマット(FMEA表)の例を 表1 に示します。

設計fmeaの実施の基礎とポイント およびdr デザインレビュー での活用法

設計fmea フォーマット エクセル

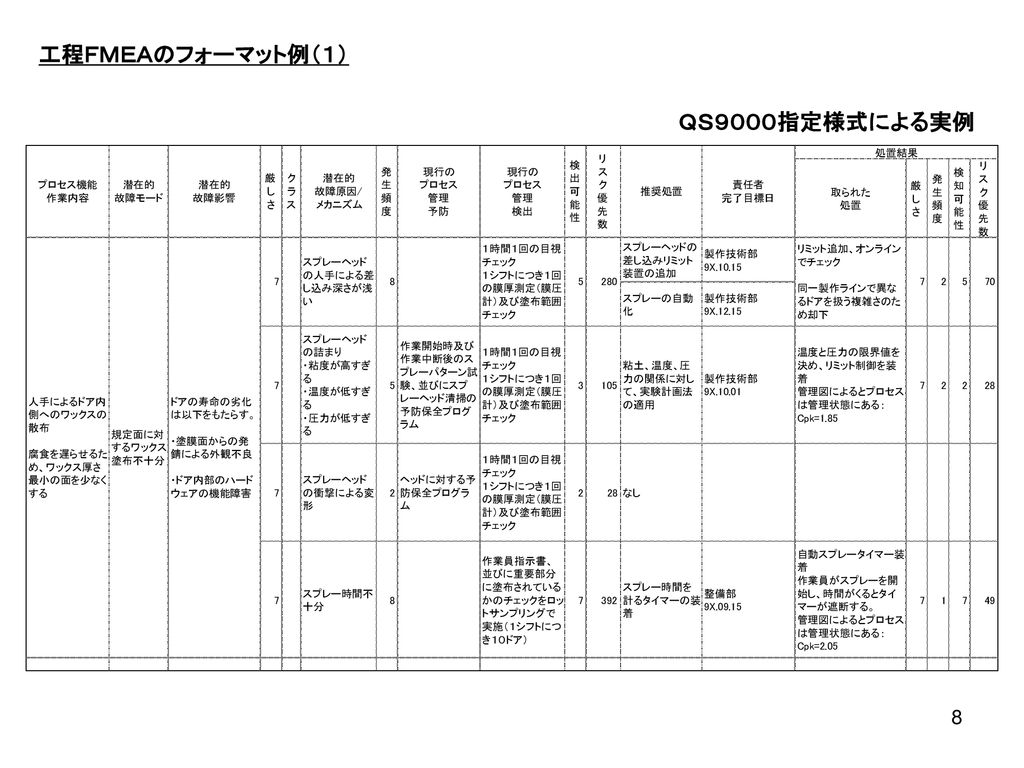

設計fmea フォーマット エクセル-QbDに基づく製剤設計 2 RTRTに向けたQbD 3 RTRTに向けた管理戦略の構築 4 デザインスペースの構築 5 承認申請書の記載方法 6 QbD Enhanced Approachの実践 7 第一三共での取り組み 8 課題 9Jan 16, 21 · 1.工程fmeaの目的工程fmeaは、製造工程における工程設計の指示した内容が守られない行為や物理的現象(故障モード)が、製造工程、および、市場でどんな影響を及ぼすのか?を評価します。つまり工程の設計

Images Of Fmea Japaneseclass Jp

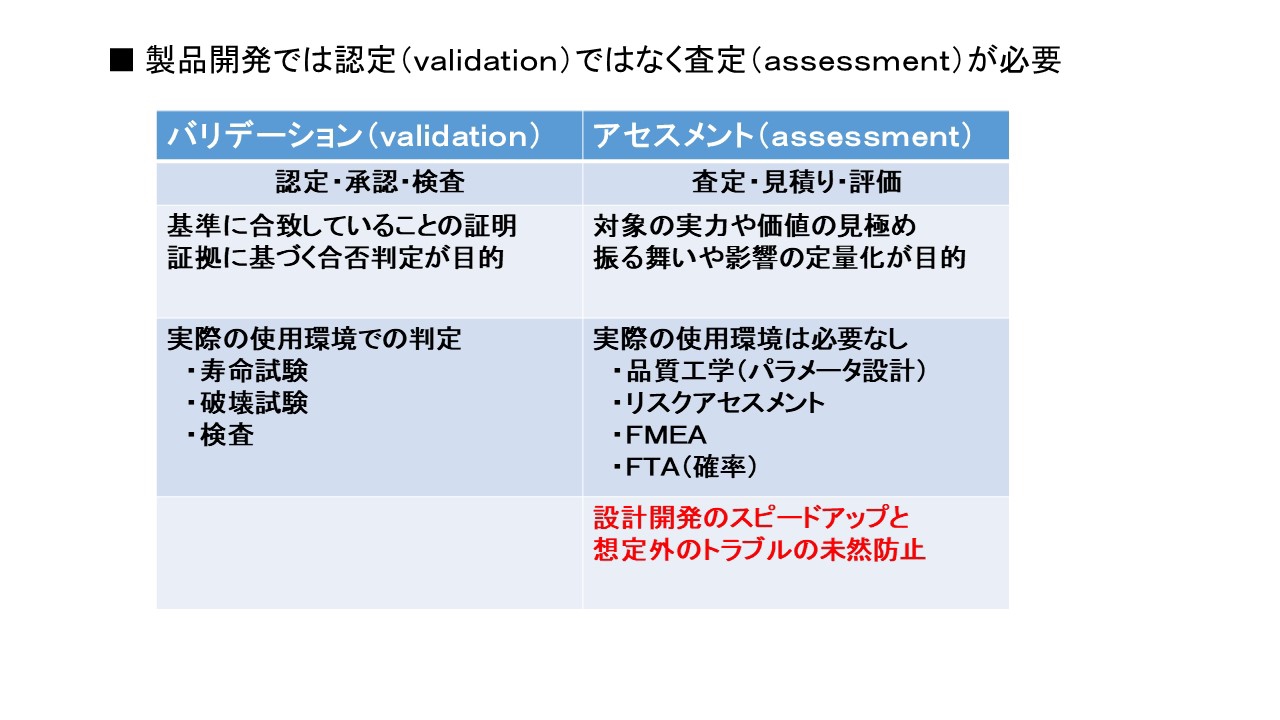

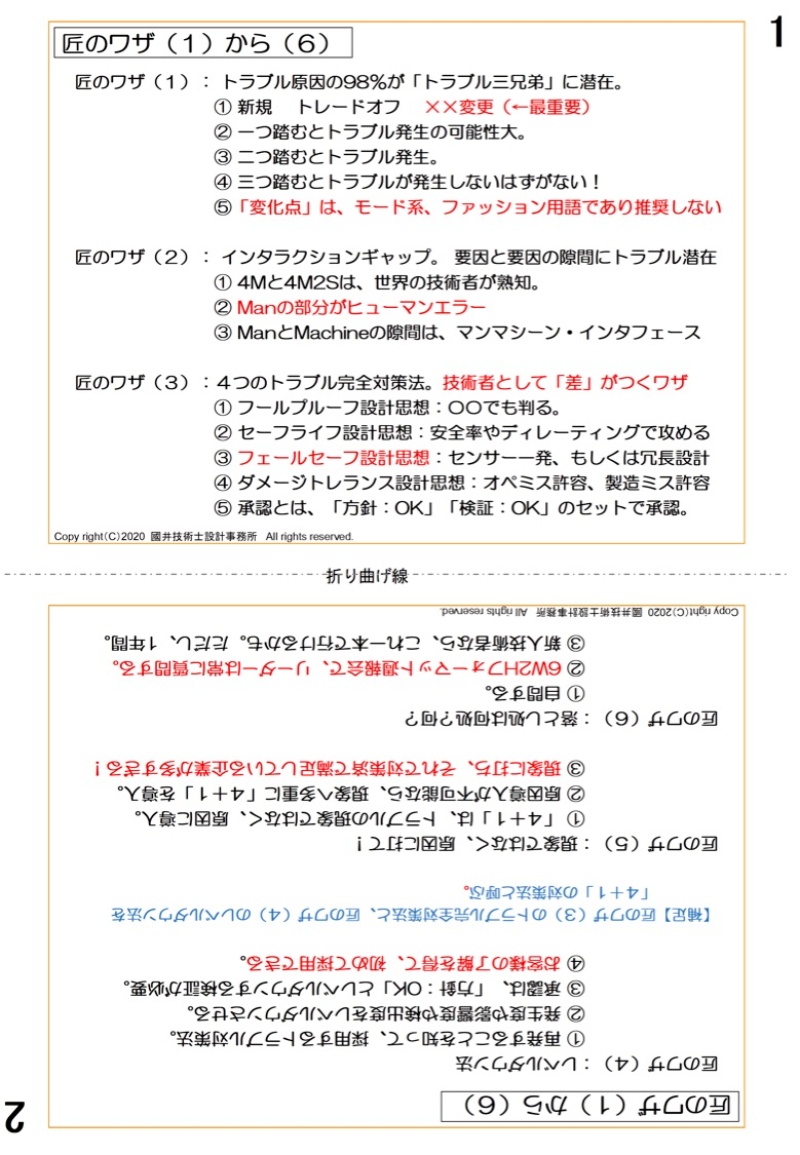

ータ)をものづくりの上流、設計段階で確実 に網羅し、後戻りを避けたLean Designが重 要であることは言うまでもない。本論文では、 効率良く正しいデータを収集するため、FMEA -338- 日科技連 第48回 信頼性・保全性シンポジウム ― 18年 7 月 ― Session 10-1Jan 16, 21 · drbfmとは、何を目的としているのか、トヨタが提唱する「正しいdrbfm」の姿を明らかにします。 また基本的に、製品設計、製造工程設計におけるdrbfmは共通の考え方で実施可能です。1.FMEAOct 01, 12 · 1.fmeaとは fmea とは故障モードを抽出し、その影響を評価するモノで、設計段階で漏れなく不具合を予測、事前に手を打つための故障モード影響解析ツールです。 しかし、fmeaを実施してもあまり役に立たないと思っている人が多いようです。役立つfmeaを実施するには、設計に関す

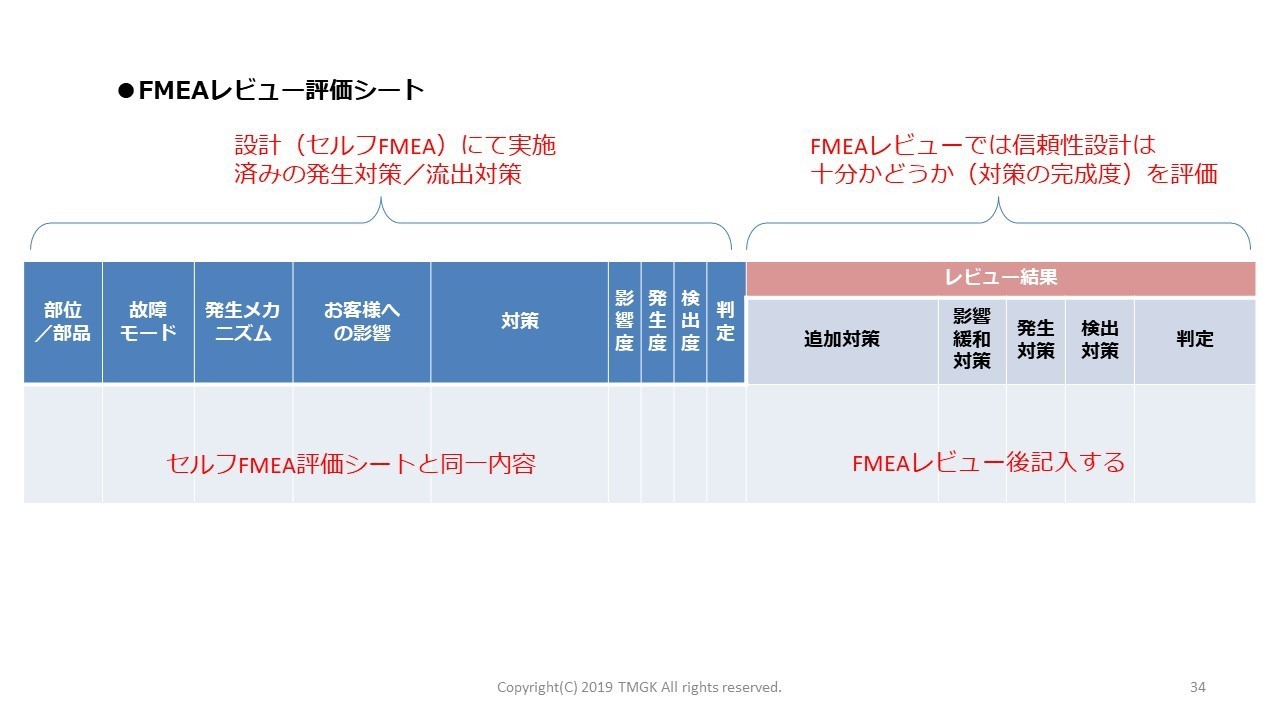

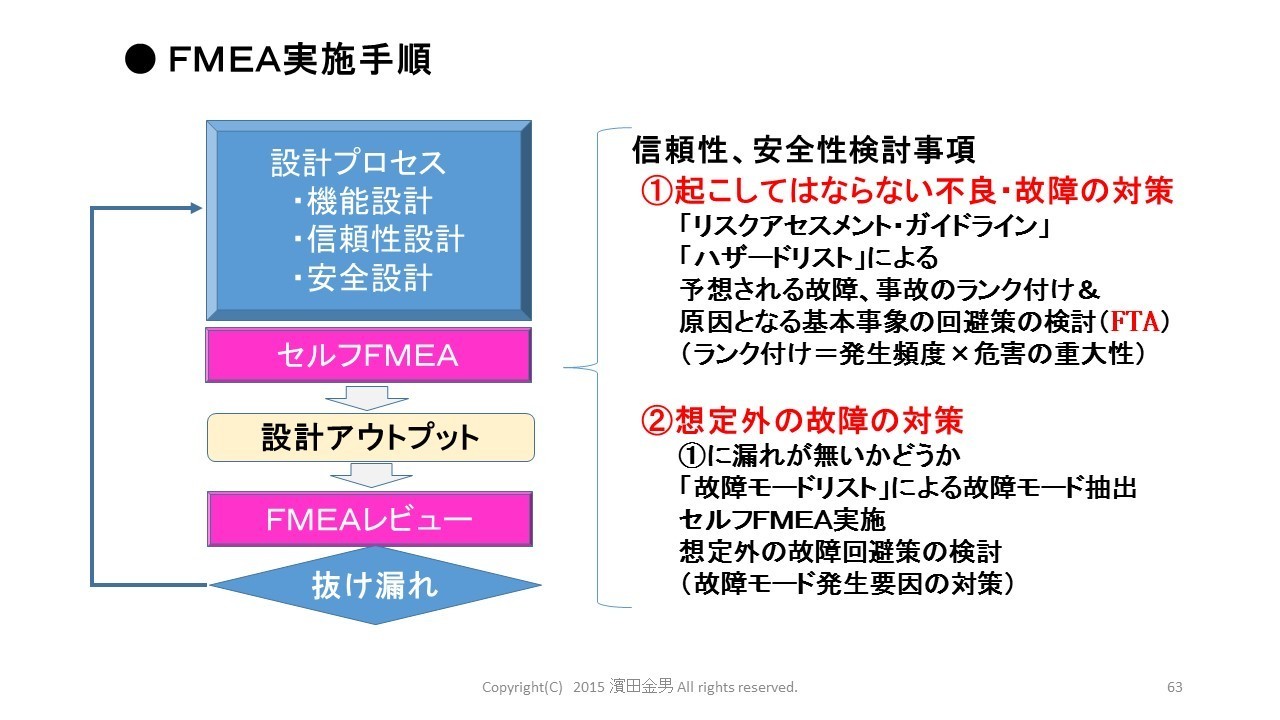

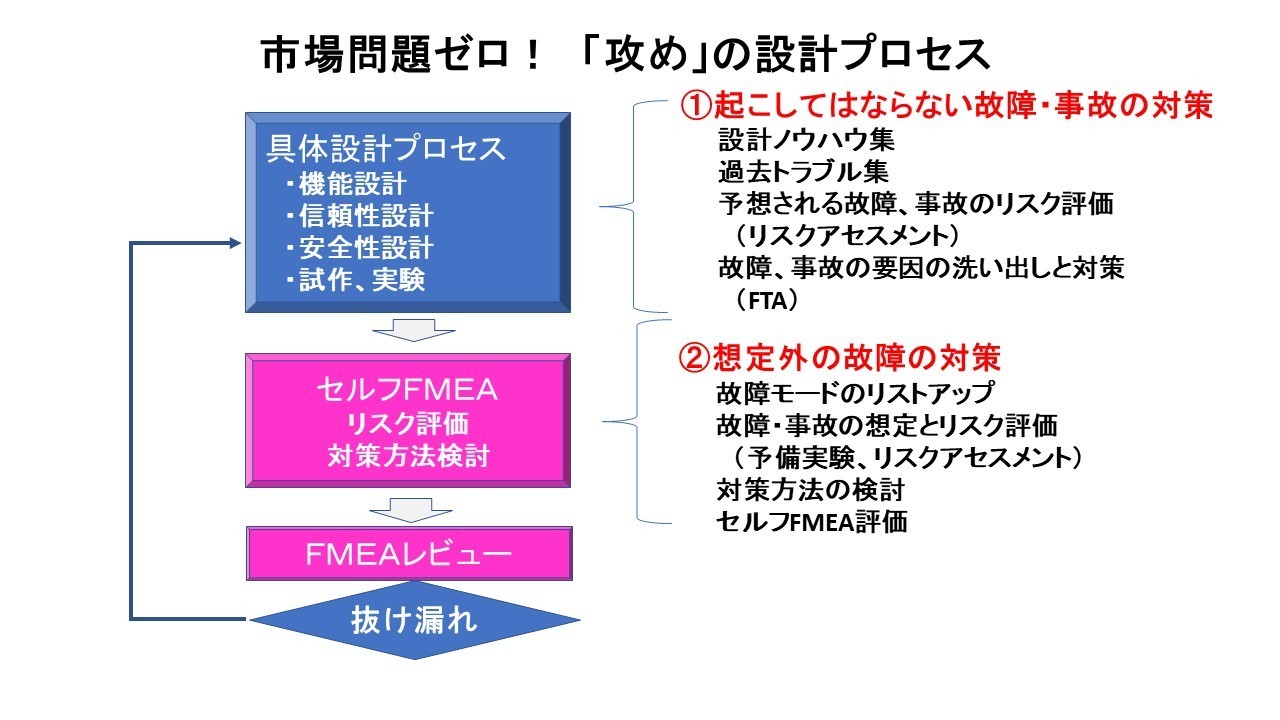

2FMEA ( F ailure M ode and E ffect A nalysis)は、 設計の不完全や潜在的な欠点を見つける為の手法 です。 3構成要素の故障モードが、上位アイテムにどの様な 影響を与えるかを調べます。 4FMEAは、大きくは2段階に分かれます。 ・段階1: 故障、エラー、不具合の洗い出し。 ・段階2: 上記の影響を調査し、対策する。Jul 01, 19 · 設計fmeaの実施の基礎とポイントおよびdr(デザインレビュー)での活用法 ~本来の意味と目的,効果的な実施法,ftaとの違い,drでの活用,事例紹介~ 講師 cshk 代表 上條仁 氏 <経歴> 19年 日立製作所入社。半導体設計開発に従事した後、半導体グループ品質信頼性保証本部にてiso/tsを認証担当、兼・全社品質改善活動担当として品質機能展開等で日立全社Aug 13, · 潜在的原因や故障のメカニズムが起こり得る可能性を評価します。その評価を「設計fmea・発生度(o)評価基準」に照らし合わせてランク付けします。メカニズムが起こりやすい故障モードに高いランクを付けます。それをfmeaフォーマットに記入します。

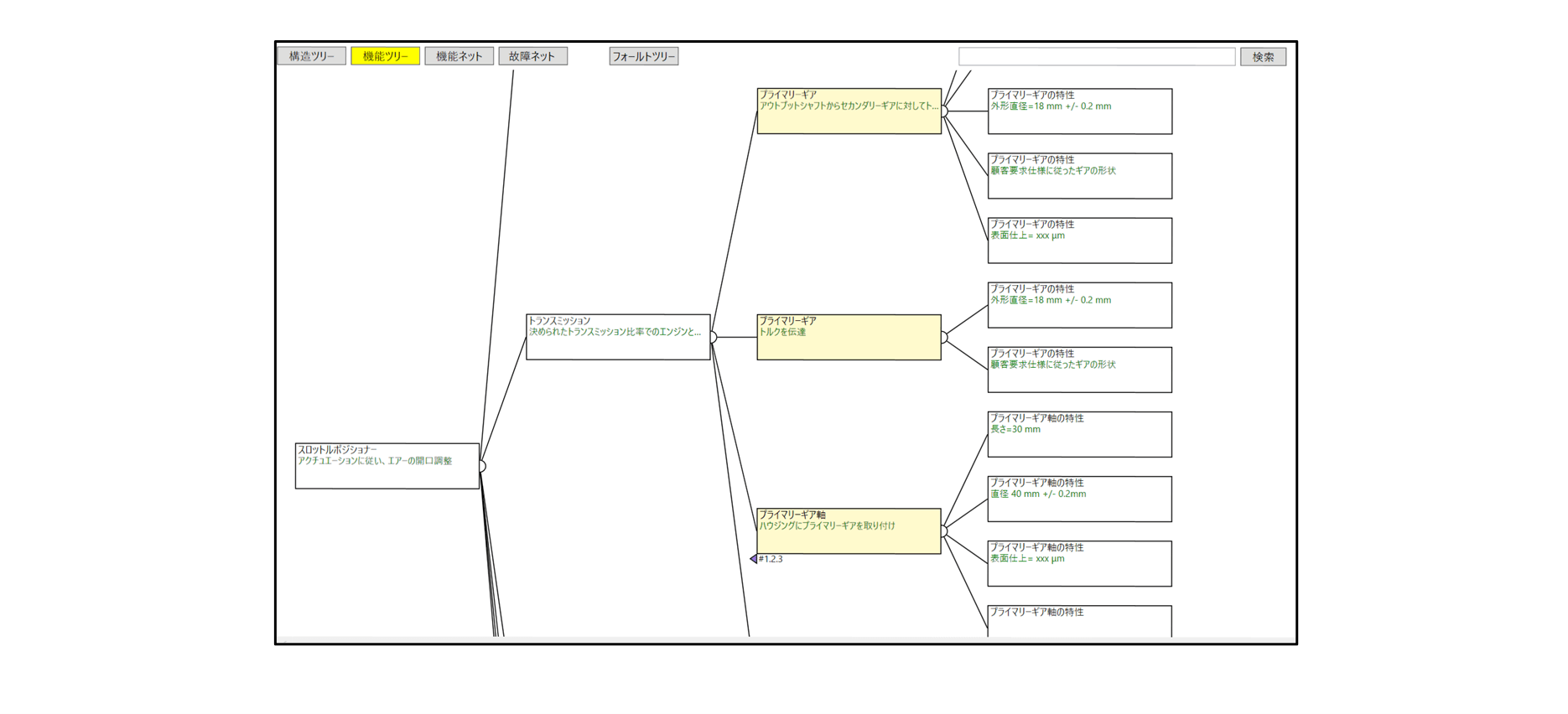

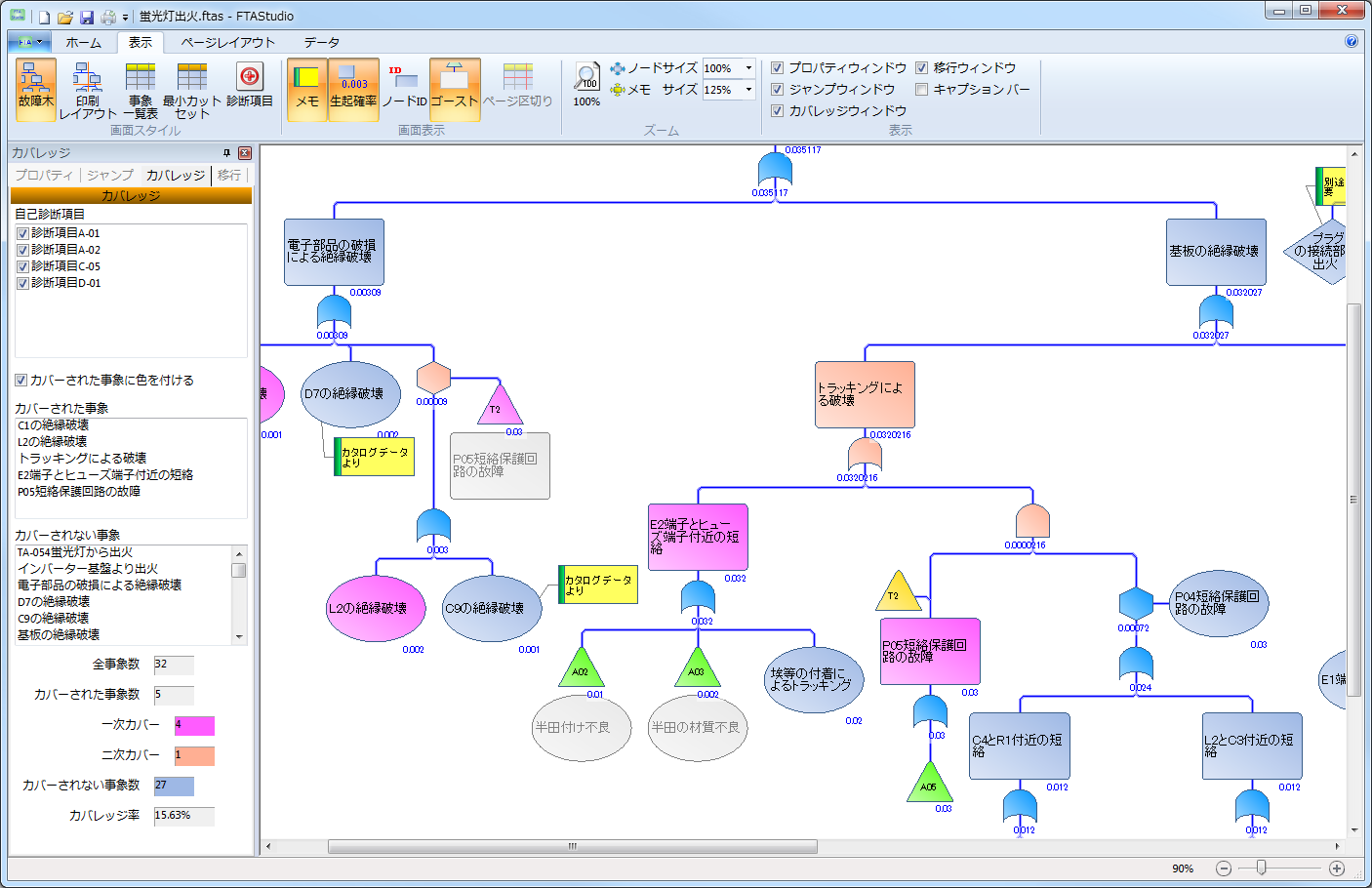

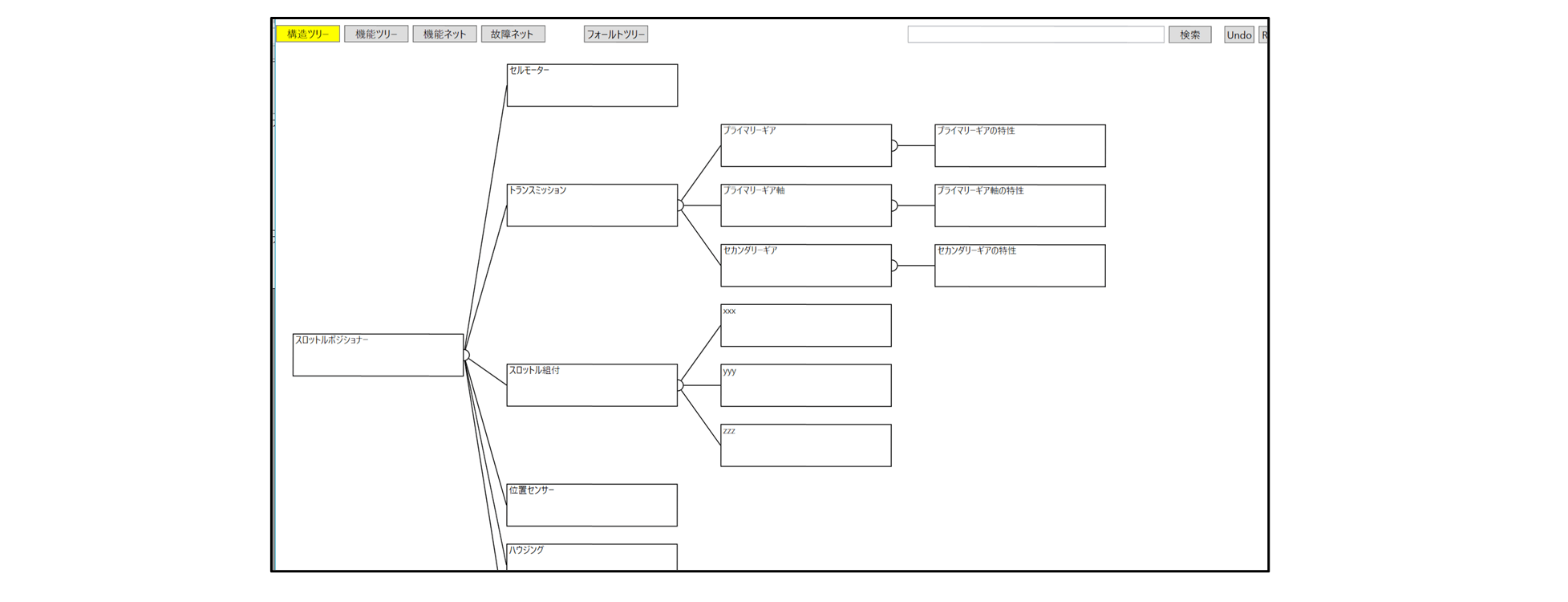

Fmea(failure mode and effect analysis)は、個々の部品の故障モードを列挙し、ボトムアップに分析する手法です。 ftastudioは、fmea表およびft図の作成、入力支援、レポート出力等、幅広くftaおよびfmeaをサポートするアプリケーションプログラムです。 fmea (failure effects analysis:故障モードと影響解析)は、システムやプロセスの構成要素に起こりうる故障モードを予測し、考えFMEA(Failure Mode and Effect Analysis)とは、システム (製品・サービス・工程)に発生する可能性がある故障モードとその影響を明らかにし、それに見合った対策が講じられているかどうか、故障モードごとに信頼性設計の合否を判定する手法・活動をいう。 実施する分野によって次のように呼ばれる。 製品設計FMEA(略称=設計FMEA) 工程設計FMEA(略称=工程FMEA) 医療FMEAAug , 19 · FTA(Failure Tree Analysis、フォールトツリー解析・故障の木解析)は、実際に不具合が発生した時に原因を究明するために使う場合と、量産化前に重要故障個所を想定して、故障に至らせる要因に対策を行う場合の両方に利用することができます。 どちらの場合にも、評価を整理して管

Images Of Fmea Japaneseclass Jp

ものづくり現場ですぐに使える品質改善技法解説書

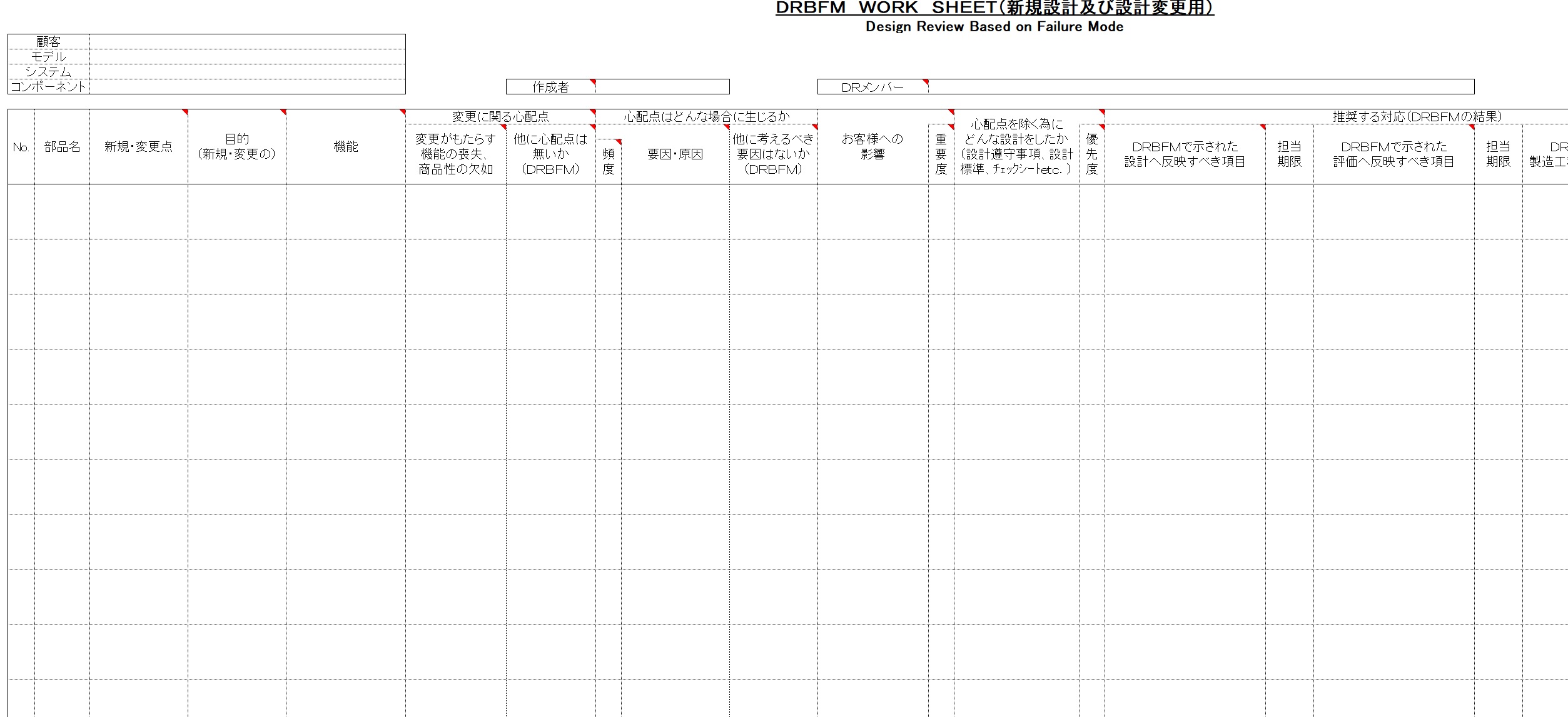

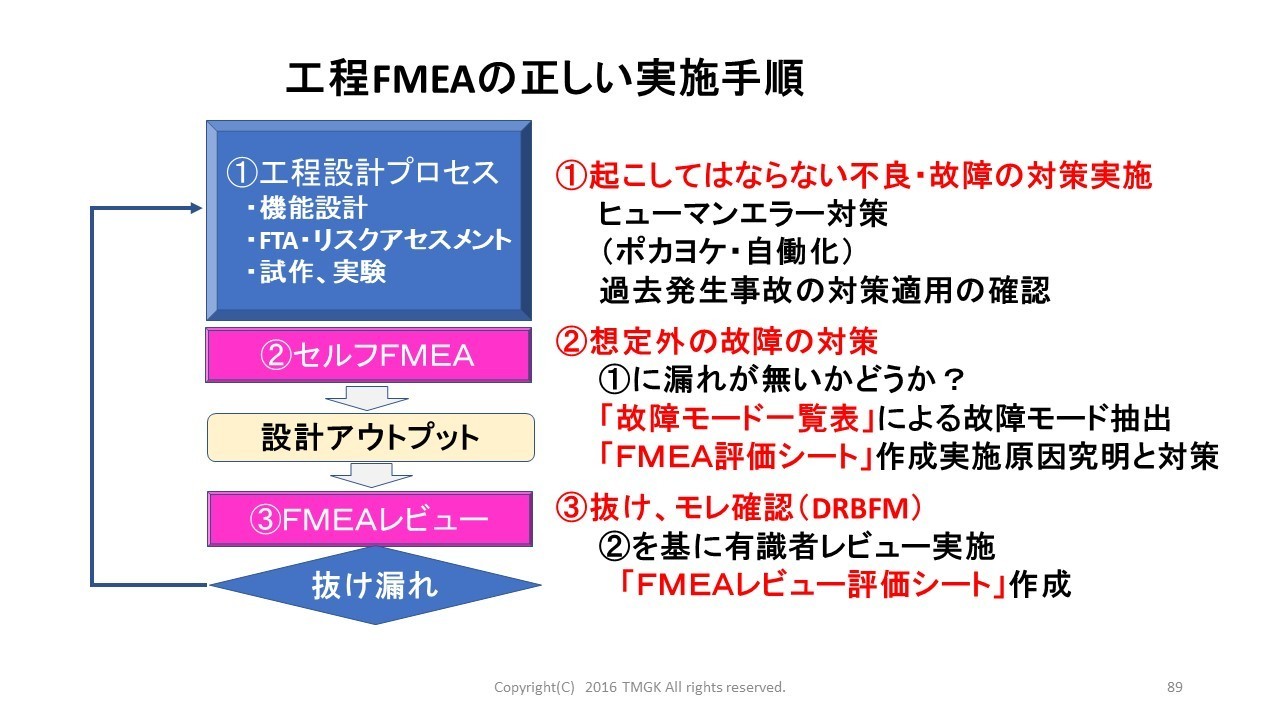

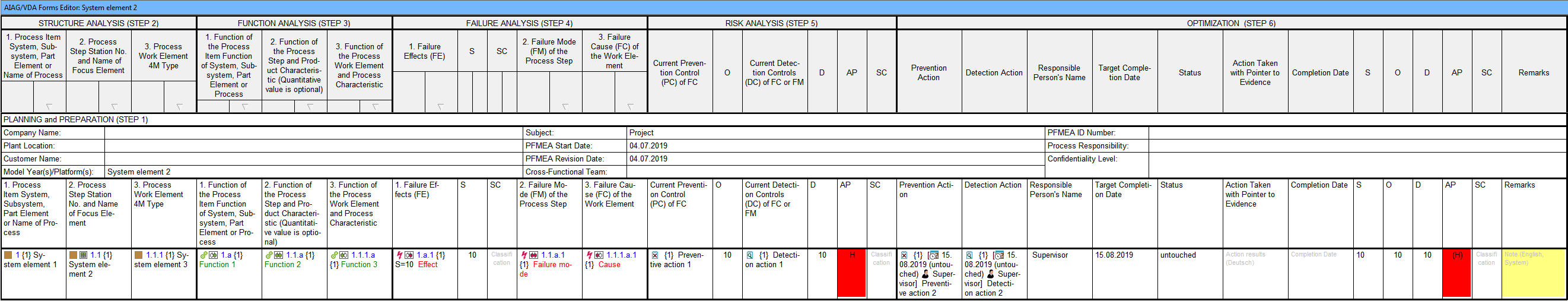

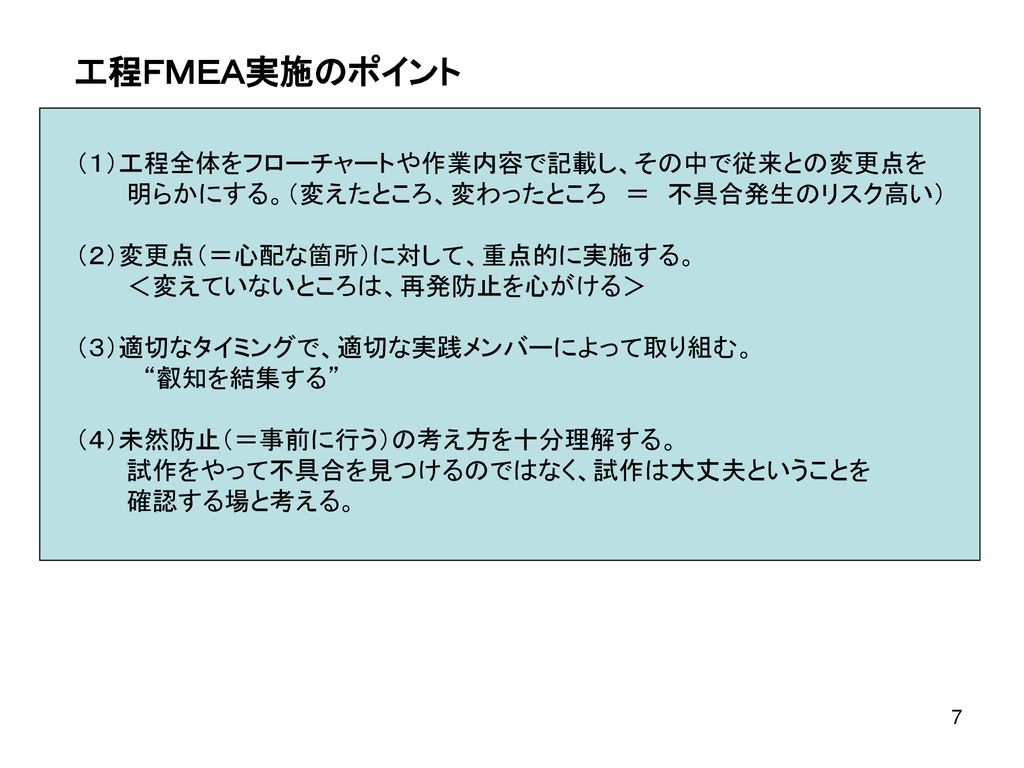

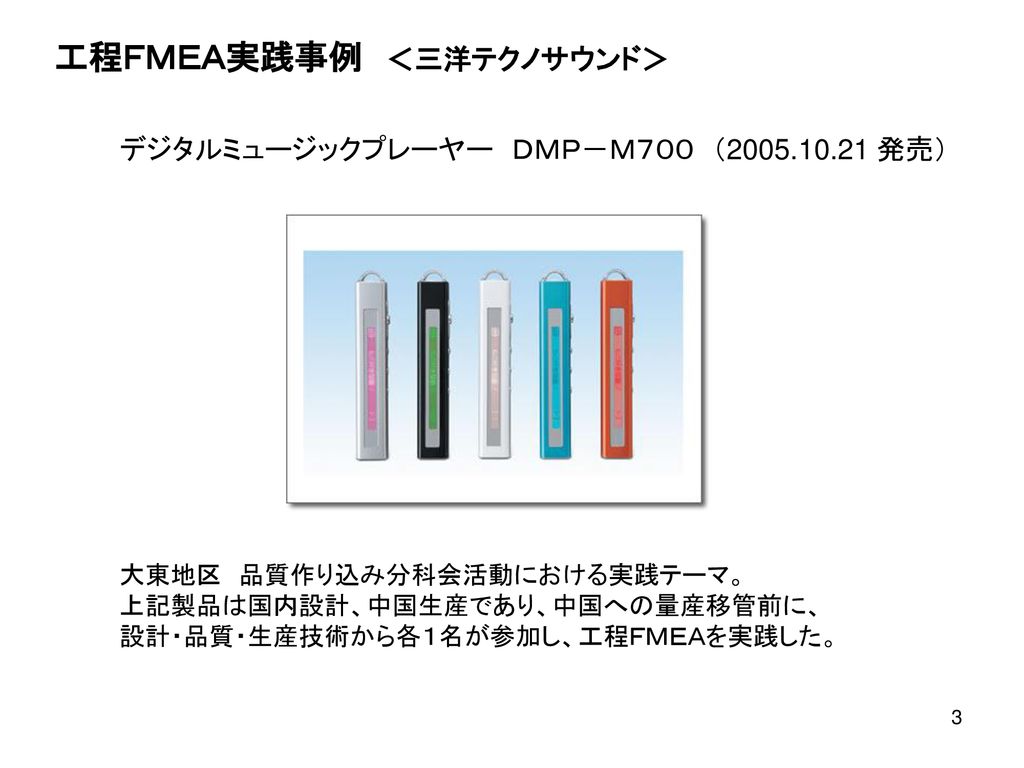

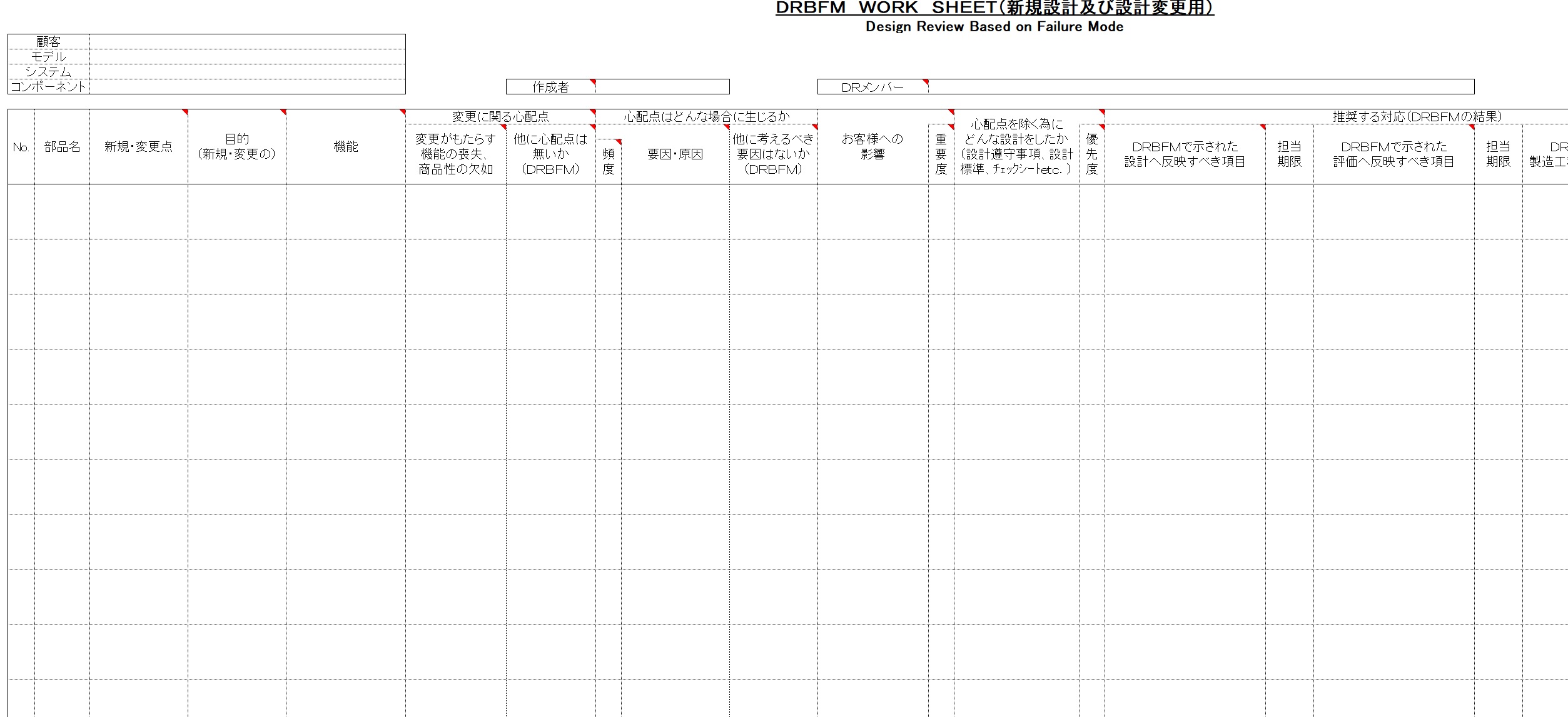

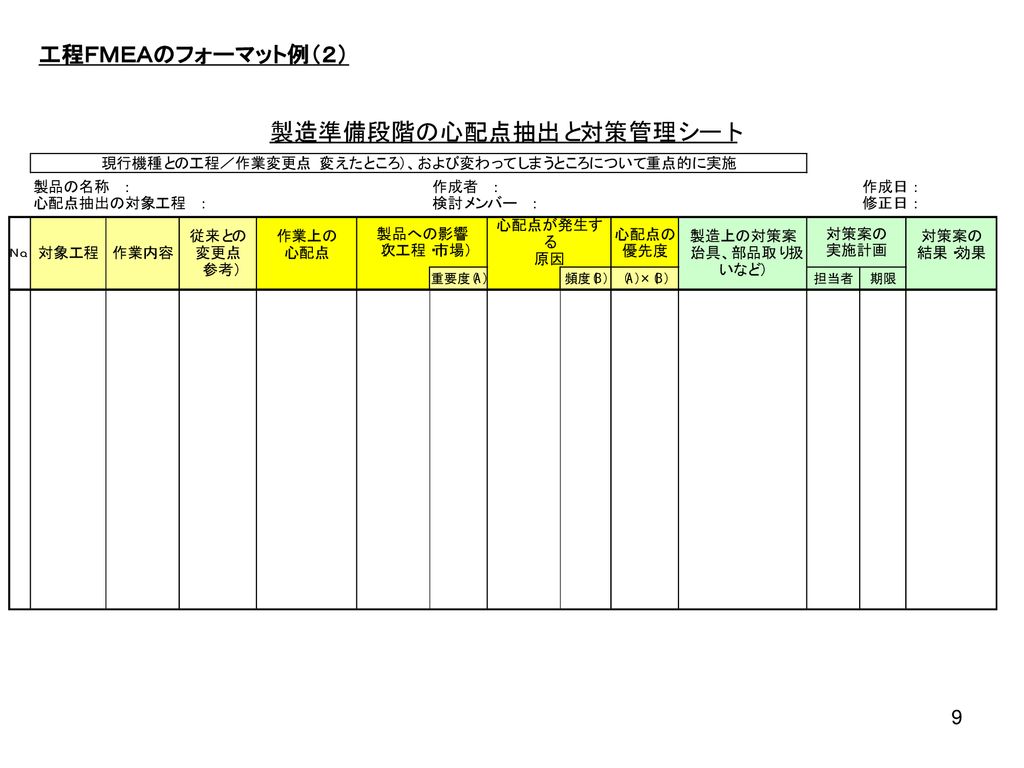

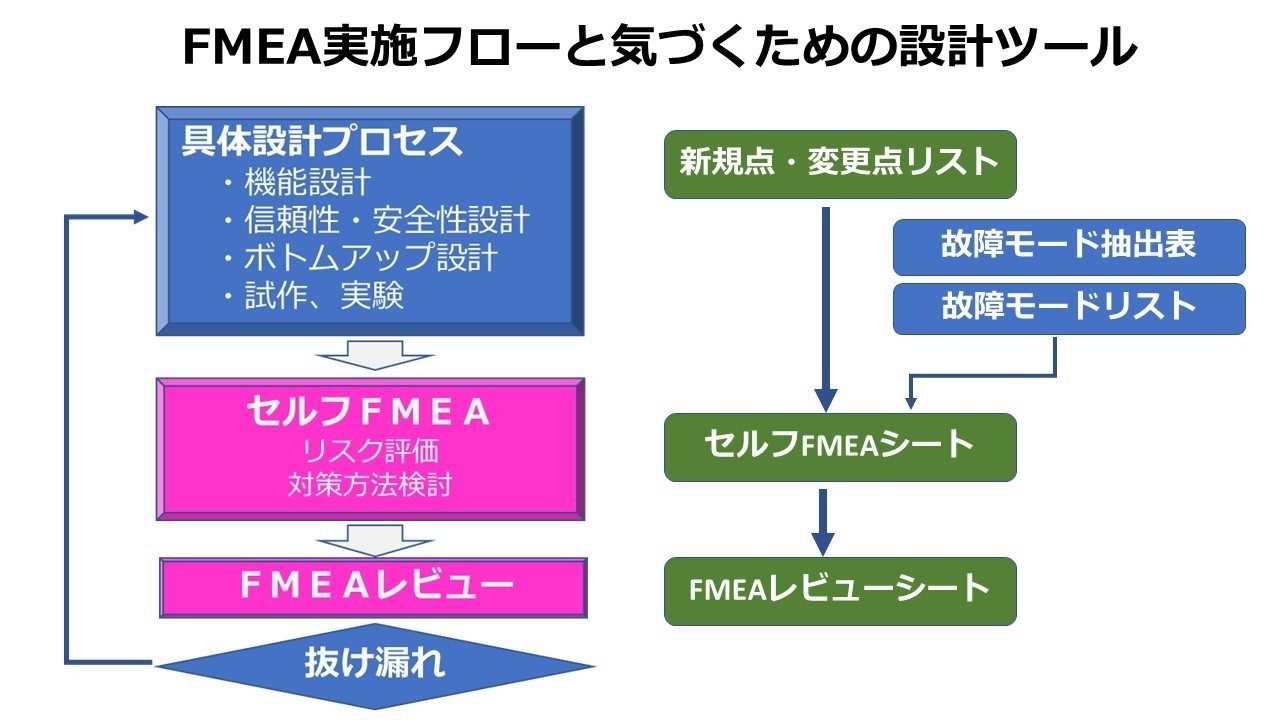

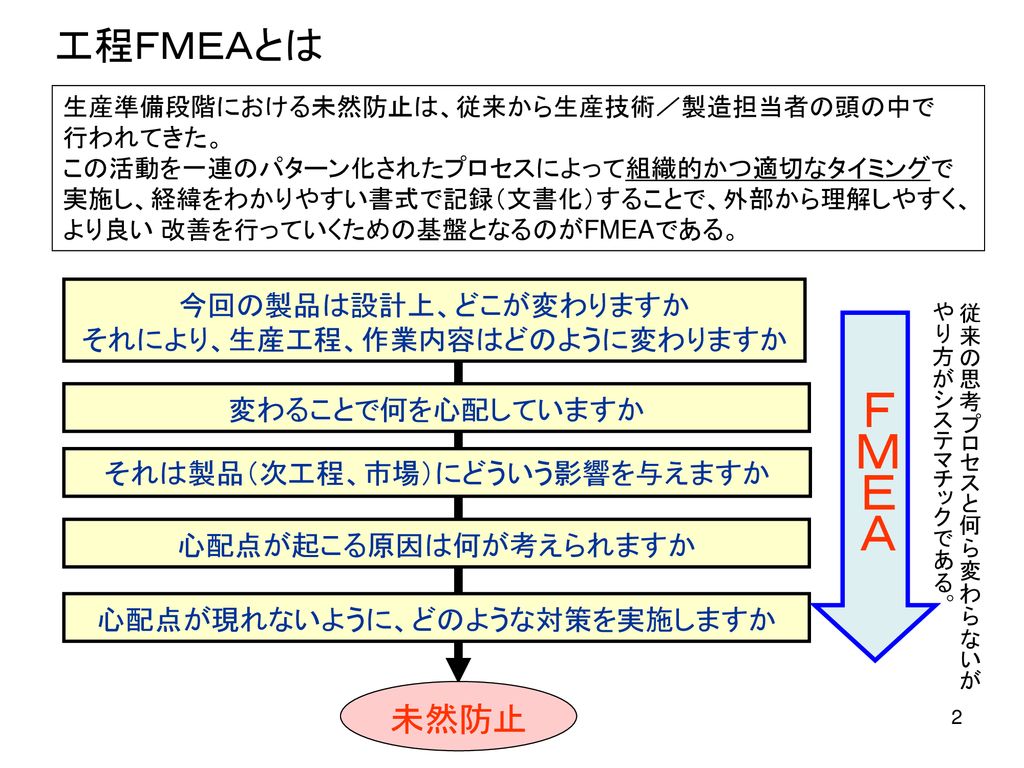

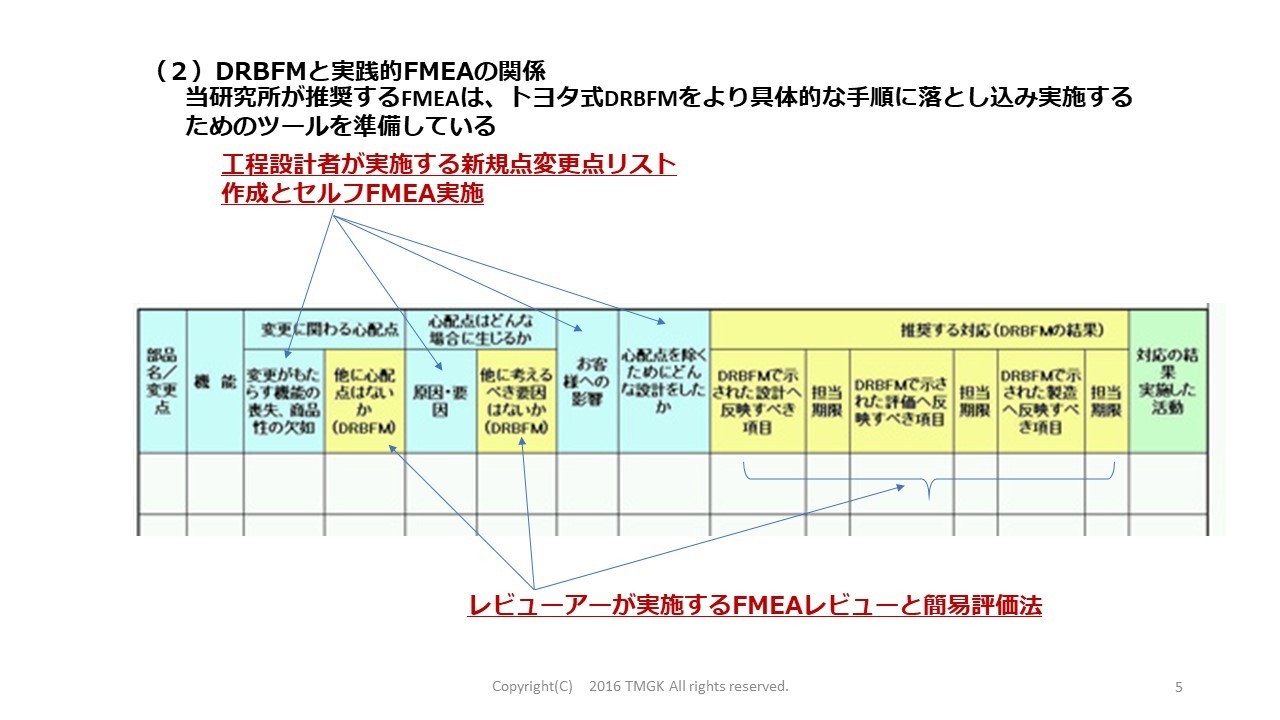

Sep 16, 19 · まず、「工程FMEA」とは何か、初心者でも理解できるように分かりやすく教えてください。 皆川氏: 工程FMEAは、生産ラインの工程設計を対象とするFMEA(Failure Mode and Effects Analysis:故障モード影響解析)です。 工程設計において品質不具合(以下、不具合)を未然に防ぐ手法として使います。 工程設計において生じる可能性がある不具合を洗い出し、不良品を造らApr 01, · 2.DRBFMとは DRBFMとは、設計者が 新規点・変更点に着目し、その中で心配点をしっかり 洗い出して、対策を考えた上、有識者、専門家を交え、デザインレビューを 実施します。 (出典:トヨタ自動車75年史のホームページより) この表は、トヨタのDRBFMフォーマットです。 青色の項目は、設計者が記入し、黄色の項目はレビュー時、ディスカッション を重ねAug 06, · 設計fmeaや工程fmeaを作成するとき、評価スコアや所要事項を記入できる専用のフォーマットを使用します。次の図は、fmeaフォーマットのサンプルです。 fmeaフォーマット例 設計fmeaや工程fmeaを作成する手順「7つのstep」を簡単に説明すると、次のようになります。

Iquavis 開発の見える化 Qfd Advancedproducts Services Isid Industry

リスクマネジメント Vol 5 7ステップでより堅牢なfmeaを 構造計画研究所 Sbdプロダクツサービス部 Sbdエンジニアリング部

ソフトウェアfmea とは、東芝が開発・展開しているソフトウェア開発向けのリスクアセス メント手法である。一般に、fmea はアーキテクチャ設計フェーズで行われることが多い2, 3 が、ソフトウェアfmea はソフトウェアの様々な開発フェーズで活用できる。FMEA=ナレッジの塊 FMEAは、製品にどんな品質上のリスクがあり、そのリスクを低減するにはどうしたらよいか、を体系的に整理した表です。 つまり、 「FMEAは品質管理において非常に有益なナレッジの塊」 と言えます。 エクセルの限界 多くの企業では、FMEAをエクセルで実施しています。 しかし、エクセルのFMEAをナレッジとして活用するのは困難です。 なぜならJul 21, · 設計fmea(dfmea=デザインfmea) 部品の設計図を作る上で、その材質や寸法、条件の選定など、部品の基礎となる部分のリスク分析を行います。 工程fmea(pfmea=プロセスfmea) 工程fmeaは、工場で部品を製造する上での加工方法や作業ミスなど現場作業のリスク分析

設計fmeaコース オンライン研修 Eラーニング

株 日科技研 Fmea Fta入門 イベント セミナー

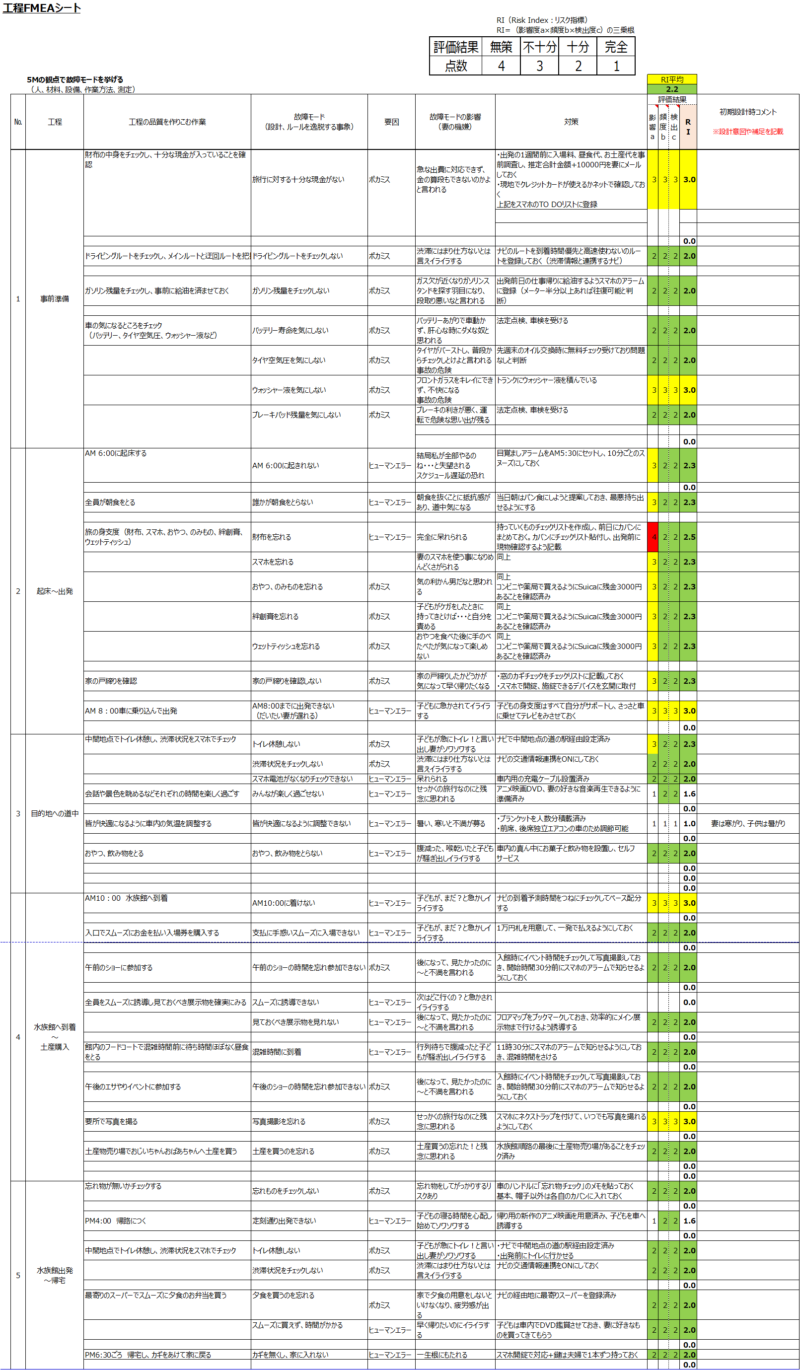

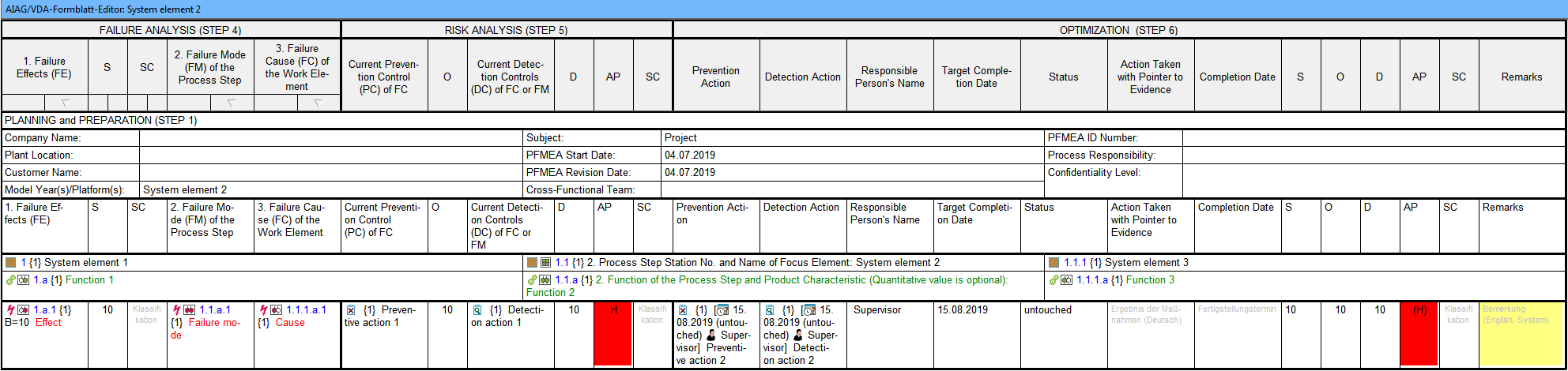

Jul 28, · 工程FMEA(故障モード影響解析)すぐに実践エクセルテンプレート 工程FMEA(故障モード影響解析)とは考えられる問題を全て洗い出してその問題を未然に防ぐ為のツールです。 どう実施するのかをエクセルテンプレート上で実演をしています。 早速テンプレートを使って工程FMEAを実践して下さい。 ダウンロード ←これをクリックして「工程FMEA」エクセルAug 30, 19 · FMEA(Failure Mode and Effects Analysis)は、 構成部品や要素ごとに考えうる故障モードを列挙して、その部品や要素で構成される設備や機器の機能に対する影響度を解析するもの で、下位から上位へ展開する帰納的な手法です。 ※当サイトからダウンロードすることできる、FMEA表(EXCEL形式)での記入例 想定される故障モードと、その発生メカニズム、発生したMar 04, 21 · 今回は、最新版fmeaフォーマットである「aiag&vda fmea」についてご紹介します。 世にある多くの規格や手法と同様に、fmeaもフォーマットを作成する際に基準となるハンドブックが

製造業における4m管理の目的 運用の仕方 改善の進め方高崎ものづくり技術研究所 高崎ものづくり技術研究所

Iquavis 開発の見える化 Qfd Advancedproducts Services Isid Industry

Sep 08, 17 · drbfmはfmeaのデメリットな部分も解決してくれます。 ・設計は一度は変更することから生まれた drbfmという考え方は「設計の変更点・変化点」という部分がとても大切ですよね。 でも逆に言えば「変更や変化点がないとできない方法」という事ですよね。設計fmea (例) 設計fmea 製品no 製品名 (仕向け) 対象工場 対象ライン 作成 確認 承認 作成日 版数 文書番号 部門 氏名 2 3 備考欄 ※ 品質管理研究所より 部位・部品の 機能 部位・部品 故障モード 故障の影響 発生頻度 厳しさ 検出難さ 故障要因 (初期性能、耐久性能)PowerPoint プレゼンテーション FMEAとFTA Author Yukihiro KIRIMOTO Last modified by X Box Created Date 8/13/01 AM Document presentation format 画面に合わせる Company NIC , CRIEPI Other titles

リスクの低減とは Fmea Drbfm をなぜ使うのか 製造業 品質改善の進め方 工場品質管理 基本マニュアル

Ftaソフトウェア グラフ工房 日本電計株式会社が運営する計測機器 試験機器の総合展示会

設計におけるfmea 設計案の修正 パイプの材質を鉄に指定するという設計案を修正する 工場が停電することを未然に防止できた • 過去に起こった工場の停電を分析したわけではないので 再発防止ではない 上位システムへの影響が致命的ではなければ実施(※)/設計fmeaの見直し 8 工程fmeaの作成 顧客の定義/準備/書式 実施(※)/工程fmeaの見直し 9 おわりに 10 事例 (設計fmea/工程fmea) 11 参考文献 (※)設計/工程fmeaそれぞれの実施手順をステップごとに解説 ステップ1 : 事前準備連絡表,再発防止設計事例集など,実際に市場・工程・ 開発段階で発生した不具合事例がある.また,FMEA 表,FT図,デザインレビュー議事録などの不具合リス クの検討結果を記録したリスク解析情報がある.更には,

初心者向け Fmeaの基本的な考え方 使い方をわかりやすく解説 ぱぱろぐ

Fmea Six Sigma Rpn

Nov 02, 15 · fmea(故障モードとその影響の解析)は、製品設計段階と、製造工程の設計段階で実施が可能です。 理論の勉強は大切ですが、実務に落とし込んで使いこなしていくには、使用する側で社内のしくみに落とし込まなければ、効果的なツールとはなり得ません。設計者が下表に示すFMEAシートを作成し、信頼性・安全性・品質管理技術者等がチェック、審査していきます。 設計者は製品の仕様、安全基準、使用条件・方法等を十分理解していることが必要です。 故障の状態 ( 故障モード と呼ばれています)と、故障の原因 ( 故障メカニズム と呼ばれています)について、例を挙げて説明します。 故障の状態( 故障モードFMEAとは、故障の原因になりそうな事象を想定し、事 前に対策して、顧客でのクレームゼロを目指すツール 部品の 故障モード ユニット への影響 製品への 影響 システム への影響 影響の重 大さ 厳しさ 発生頻度 検出 可能性 FMEA(Failure Mode andEffects Analysis)

Fmea辞書 気づき能力の強化による設計不具合未然防止 Jsqc選書 本田 陽広 日本品質管理学会 日本qc学会 本 通販 Amazon

全数検査を解除するには ものづくりドットコム

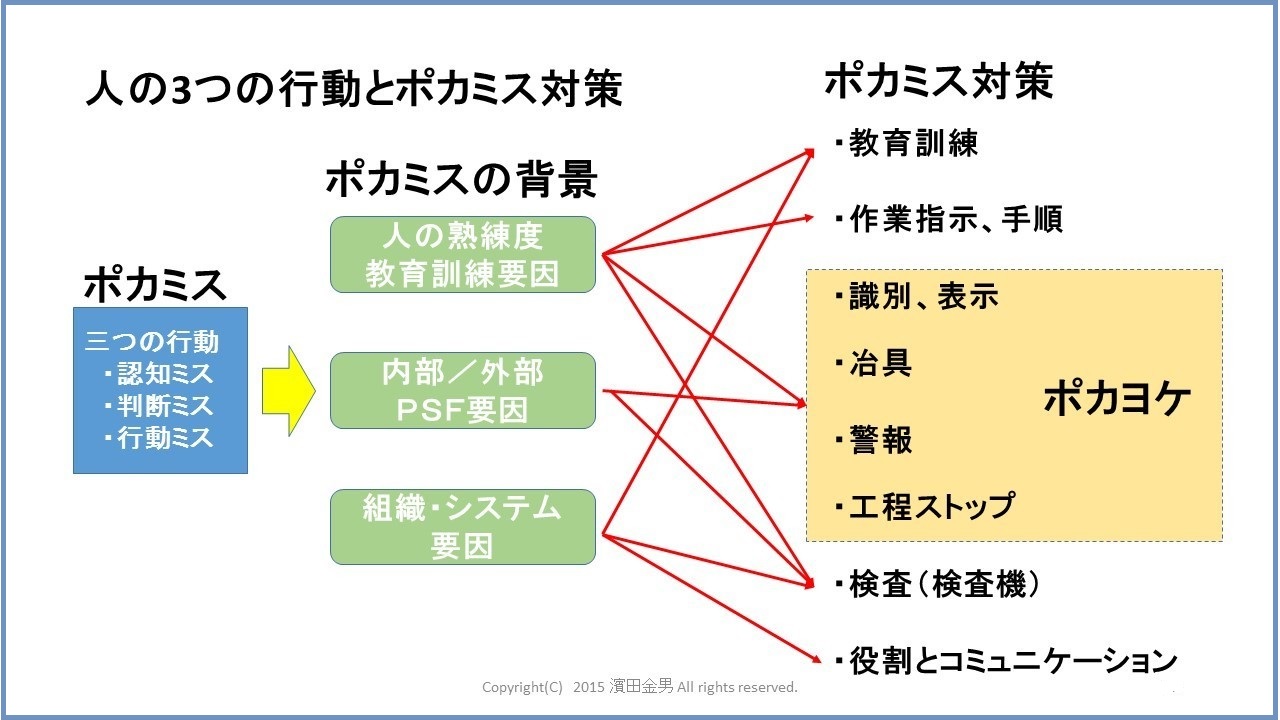

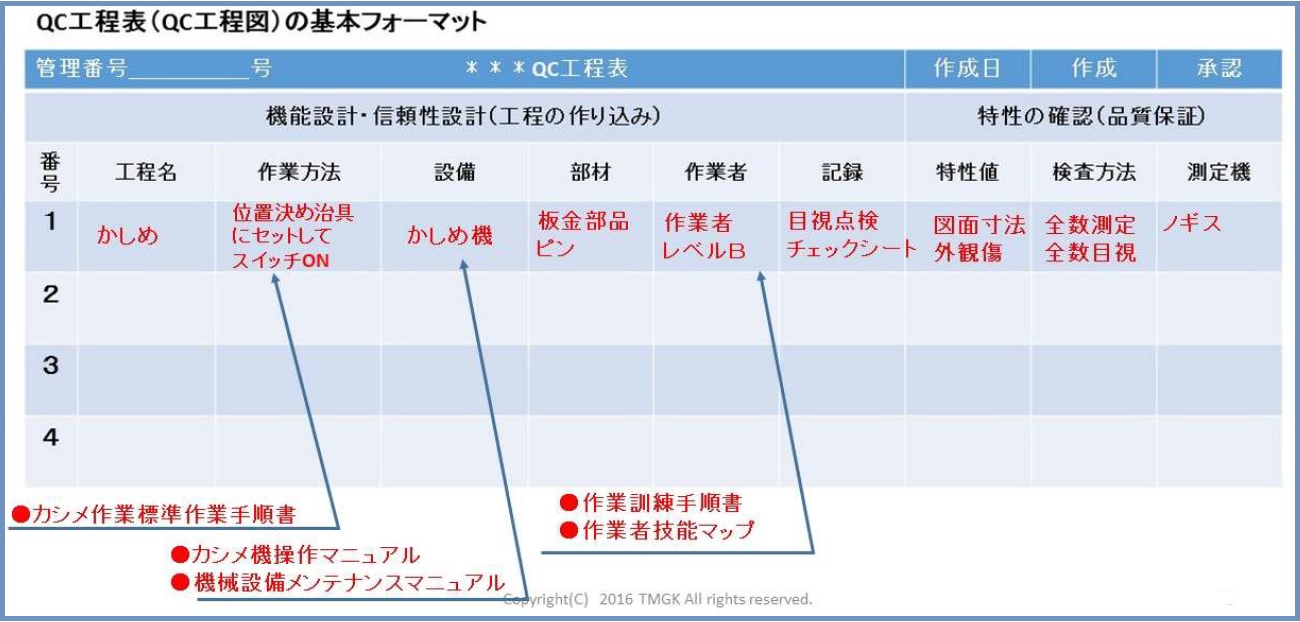

工程fmea •ソフトウェアに経年変化はない. •ソフトウェアでは故障モードに該当するものは ないと考えるのが普通. 設計fmea •不良,故障の違いを理解しつつ,4点法fmeaの riはテストケース選択に活用できると考えた. エンピリカル(実証的)な アプローチApr 04, 19 · FMEA(故障モードと影響分析) と コントロールプラン(設計図) は、IATFの要求事項でコアツールです。 この2つには密接な関係があります。 そして現場で使う作業標準は、FMEAとコントロールプランにもとに作られます。 本記事は、FMEAとコントロールOct 22, 18 · 問題の未然防止を図るために、さまざまなツールが開発されています。中でも、FMEA(Failure Mode and Effect Analysis)やDRBFM(Design Review Based on Failure Mode)がさまざまな業種の製造業で使用されていますが、正しく使われていないことが多いようです。そのためか、設計者のやっつけ仕事になって

Ppt 製造準備段階における 工程fmeaの実施と不具合未然防止 Powerpoint Presentation Id

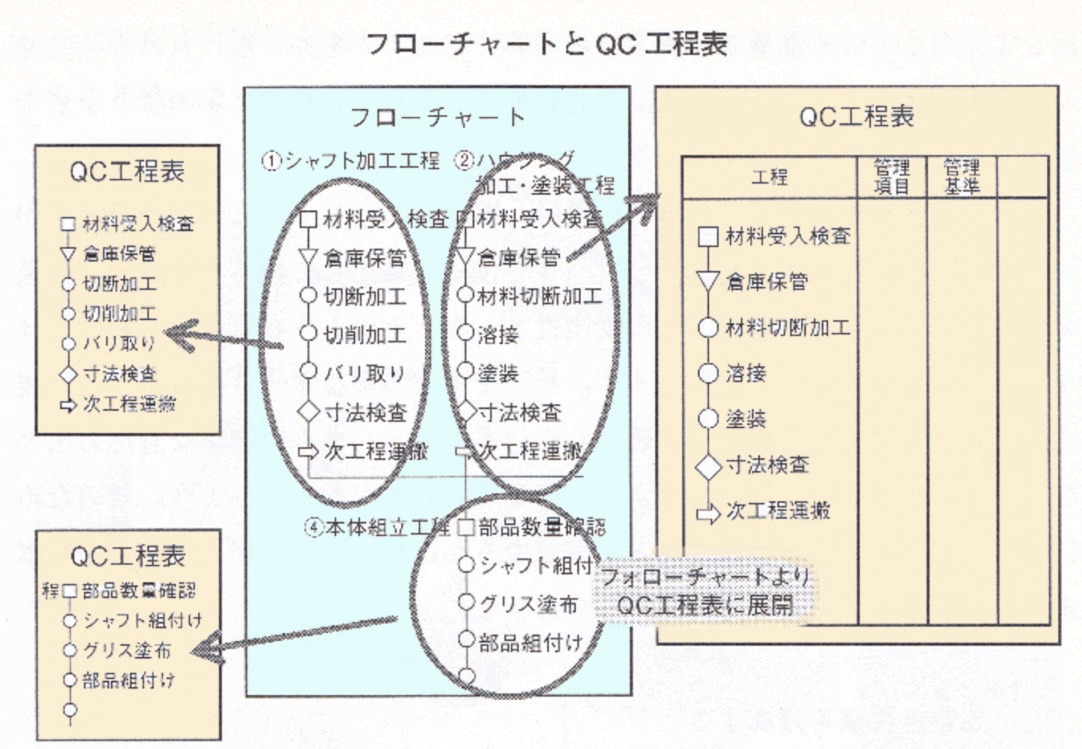

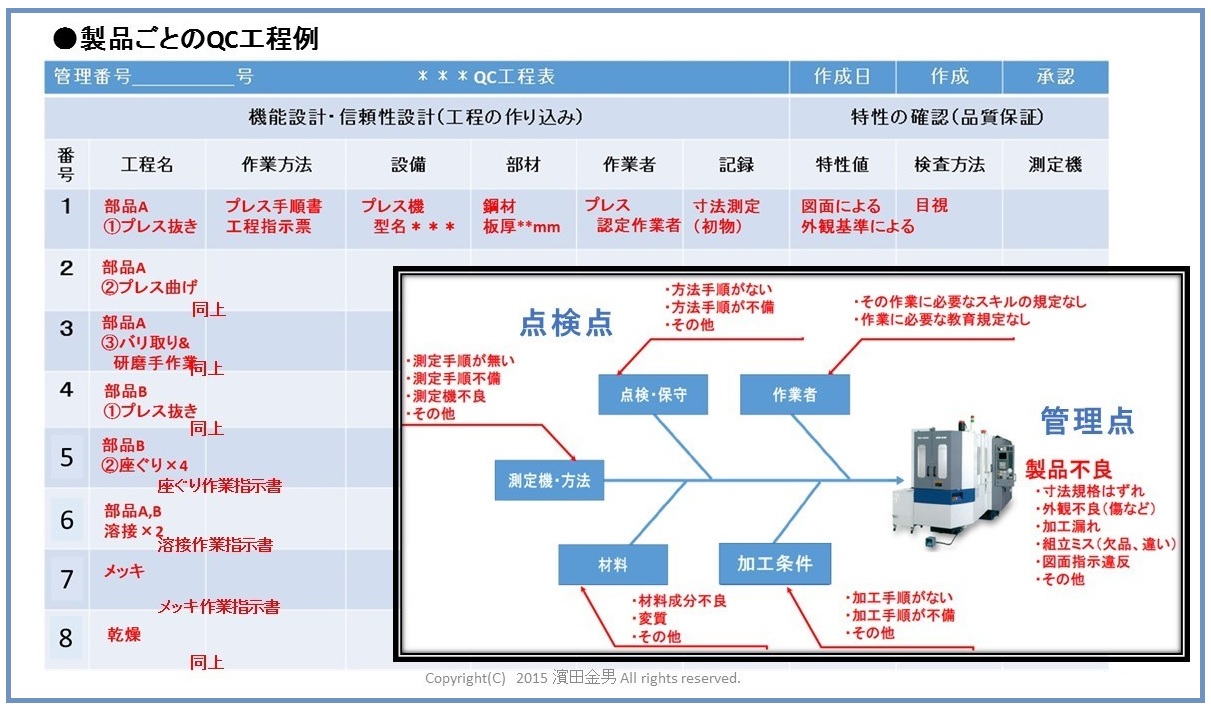

Qc工程表 品質管理研究所 実務で役立つ品質管理 品質保証

Mar , 21 · その際、「工程fmea検討シート」「fmeaフォーマット」を用いるのが一般的。 工程、作業名目、動作などを記入していき、故障モードを洗い出す。出来るため、製品設計、製造工程設計の段階でよく 用いられ、品質管理上の改善にも役立てられている。 fmea では表形式のfmea ワークシートを作成 し系統的に影響の評価を行っていく。ワークシート の項目としては、各機器・サブシステムに対応して、

プロセスfmeaコース オンライン研修 Eラーニング

製造業 品質改善の進め方 工場品質管理 基本マニュアル

設計品質を向上させたい 製造業の品質改善手法 工場ですぐ使える手順書 研修テキスト

Drbfmのやり方とは 品質管理研究所 実務で役立つ品質管理 品質保証

設計品質向上 ページ2 製造業の品質改善手法 工場ですぐ使える手順書 研修テキスト

最も人気のある Fmea フォーマット エクセル Fmea フォーマット エクセル

Fta評価管理表の使い方 アイアール技術者教育研究所 製造業エンジニア 研究開発者のための研修 教育ソリューション

ハインリッヒ 品質管理研究所 実務で役立つ品質管理 品質保証

Fmea Fmeca Windchill Quality Solutions Relex

設計者はトラブルの落としどころを考えるべし 日経クロステック Xtech

qc管理図 qc工程表 日本のものづくり 品質管理 生産管理 設備保全の解説 匠の知恵

製造準備段階における 工程fmeaの実施と不具合未然防止 Ppt Download

日常生活でfmea活用の具体的事例解説 家族で水族館にいく工程の信頼性を評価する 初心者向け

設計手順にfmea Drbfm 手法を組み入れる方法 製造業 品質改善の進め方 工場品質管理 基本マニュアル

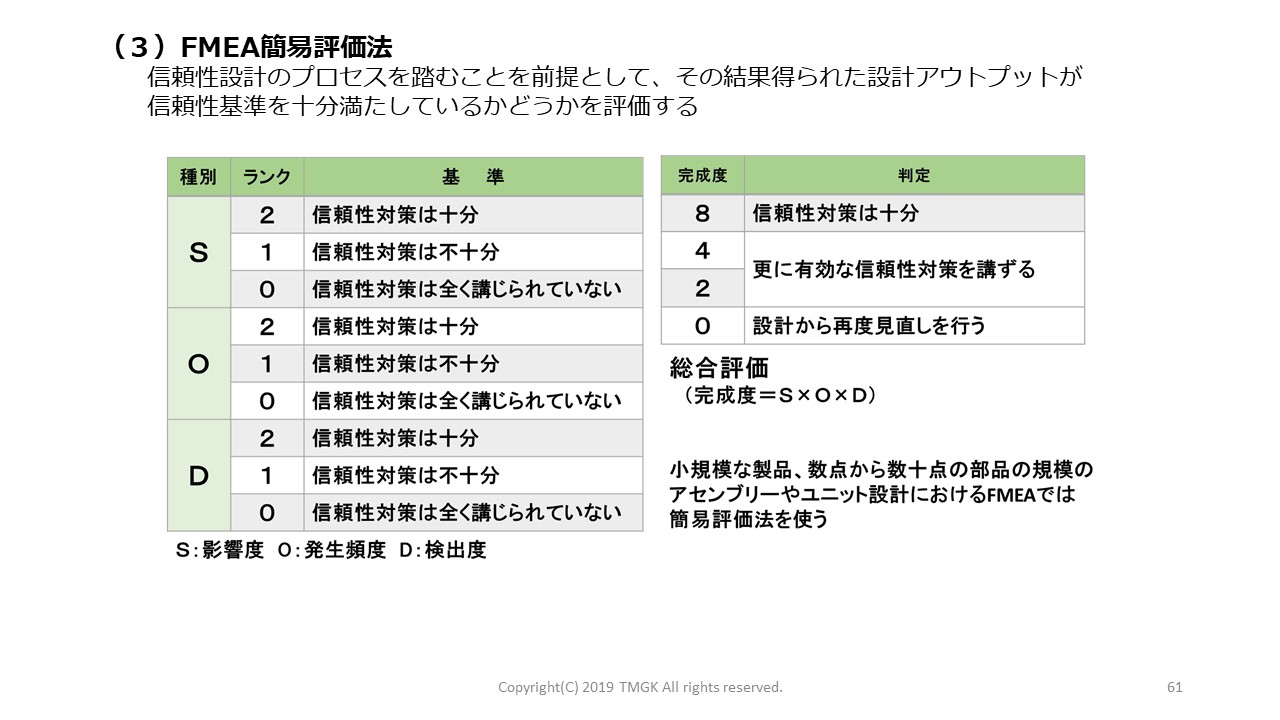

Fmea簡易評価法 製造業の品質改善手法 工場ですぐ使える手順書 研修テキスト

Drbfmのやり方とは 品質管理研究所 実務で役立つ品質管理 品質保証

製造準備段階における 工程fmeaの実施と不具合未然防止 Ppt Download

設計fmeaの実施の基礎とポイント およびdr デザインレビュー での活用法

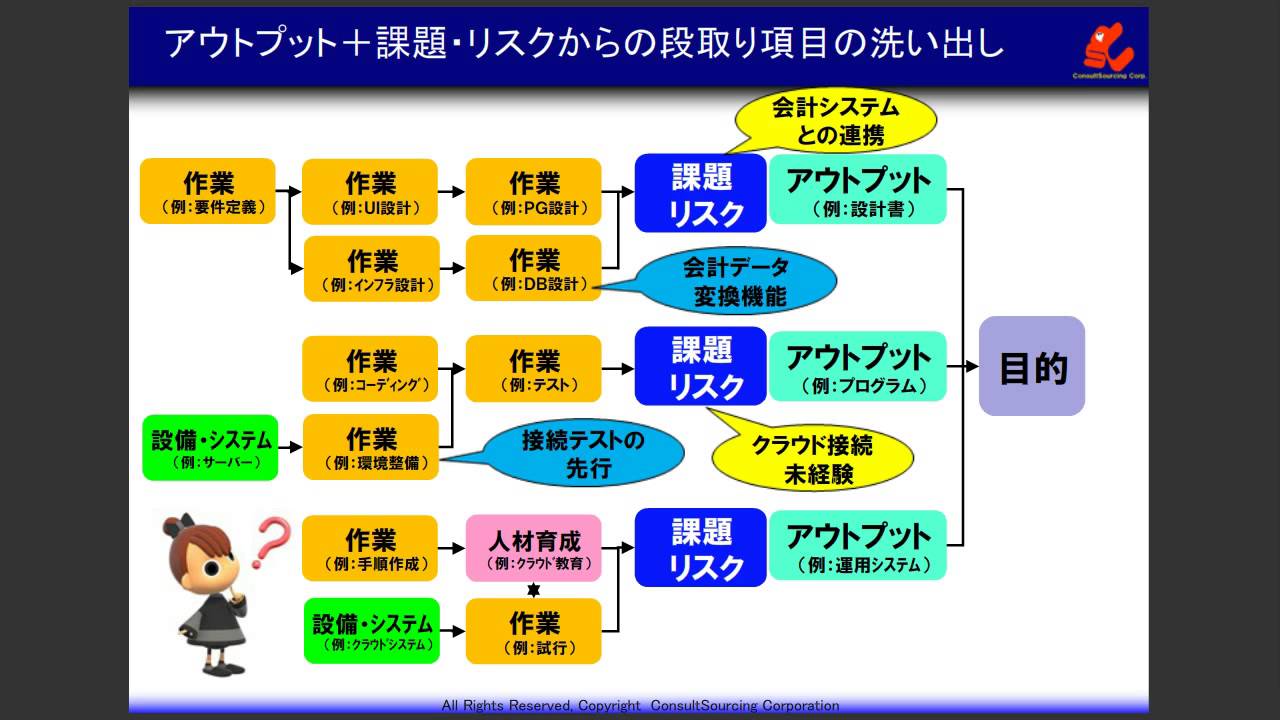

wbsでタスクを抜けもれなく洗い出す効率的な作業計画の方法と事例

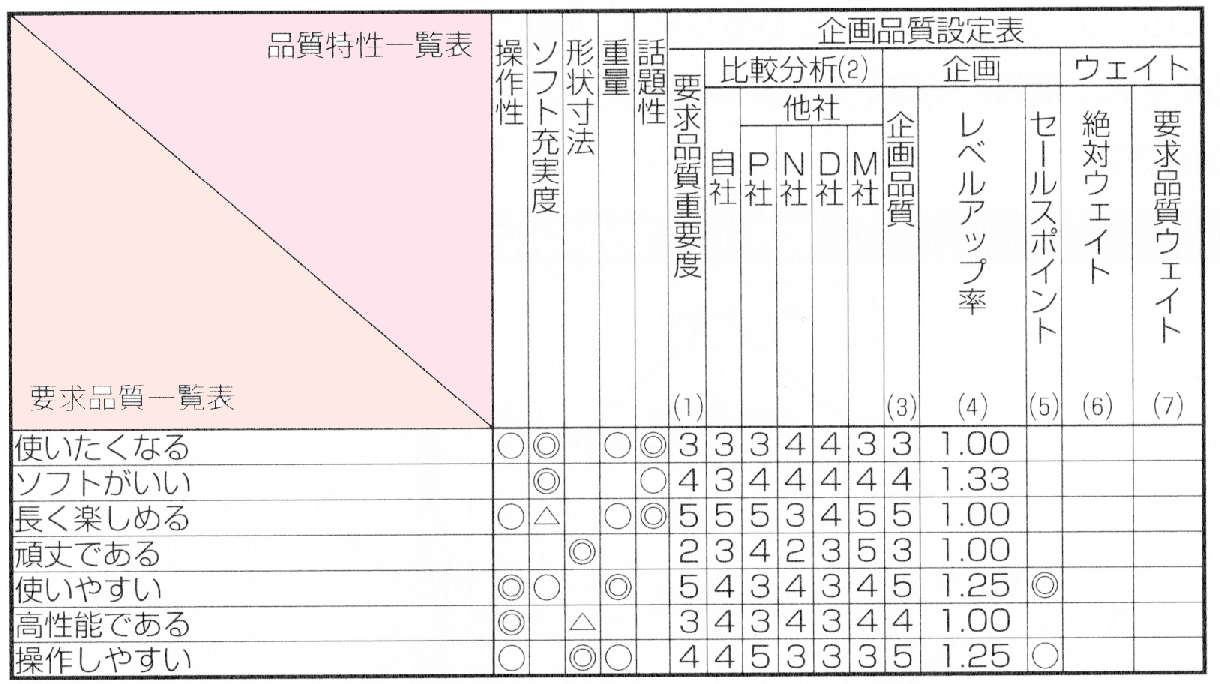

品質機能展開 qfd 日本のものづくり 品質管理 生産管理 設備保全の解説 匠の知恵

設計fmeaコース オンライン研修 Eラーニング

製造準備段階における 工程fmeaの実施と不具合未然防止 Ppt Download

故障モードの蓄積と想定外の事故の予測 イグニッションスイッチ発煙対策事例 製造業 品質改善の進め方 工場品質管理 基本マニュアル

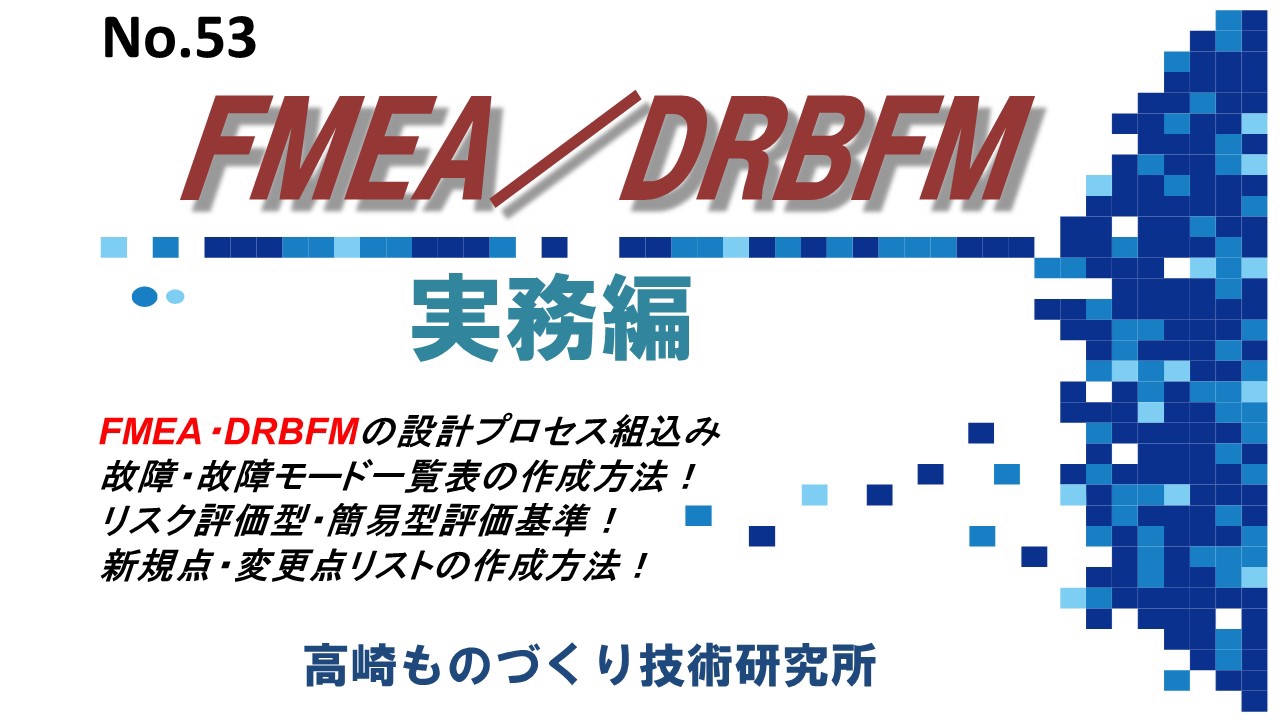

No 52 Fmea Drbfm 基礎編 製造業改善事例集 製造業管理者 リーダー研修用テキスト 事例研究解説書 品質改善の進め方電子版マニュアル 製造業 品質改善の進め方 工場品質管理 基本マニュアル

これがトヨタ式drbfmの正しい進め方 すぐ使えるdrbfmの実践手順を紹介 Youtube

なぜなぜ分析 は けっこう難しい 第5回 なぜなぜ分析をしてみましょう トピックス お知らせ 名古屋品証研株式会社

Fmea Msrへのアプローチ Isoマネジメントシステムの専門月刊誌 アイソス

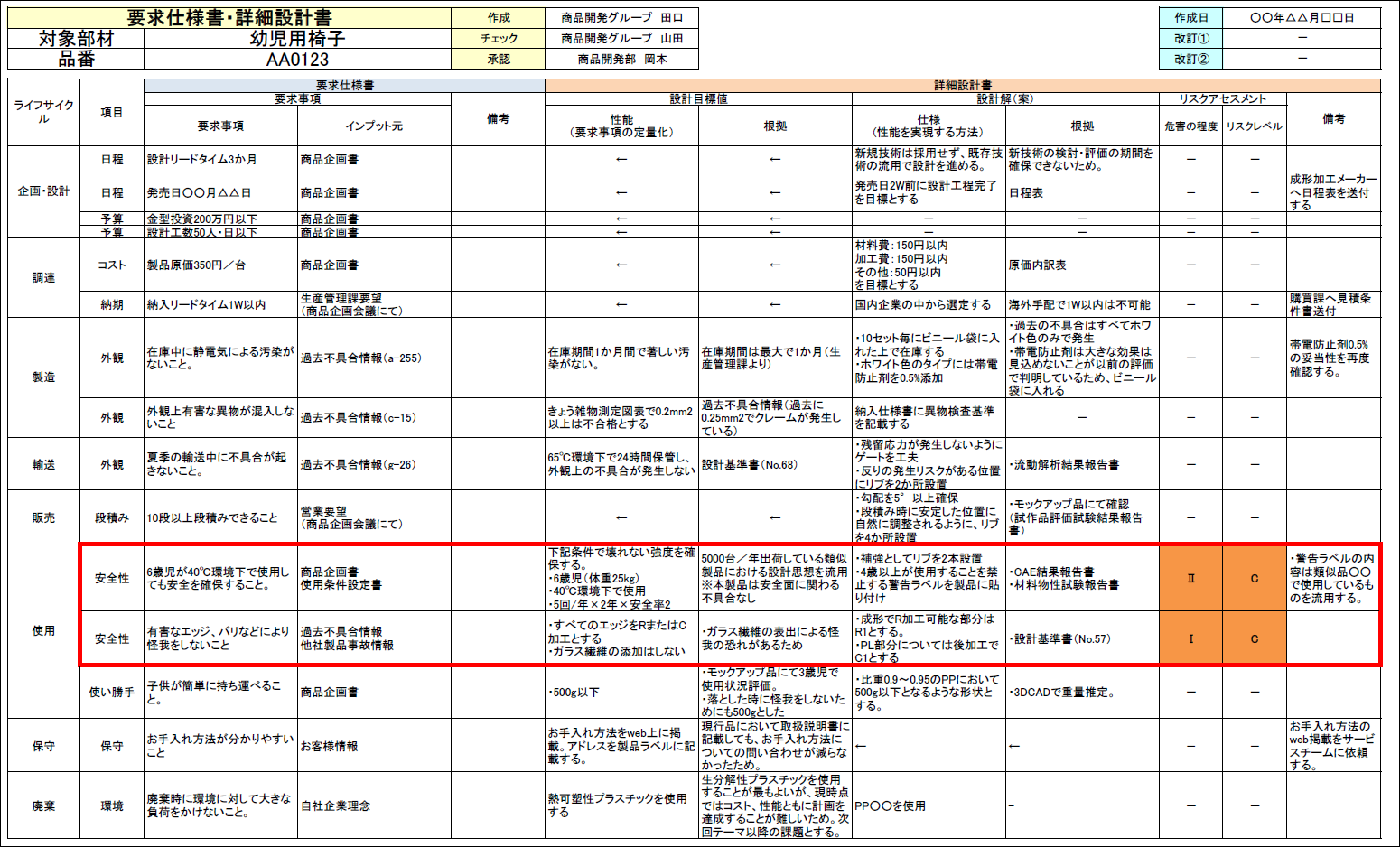

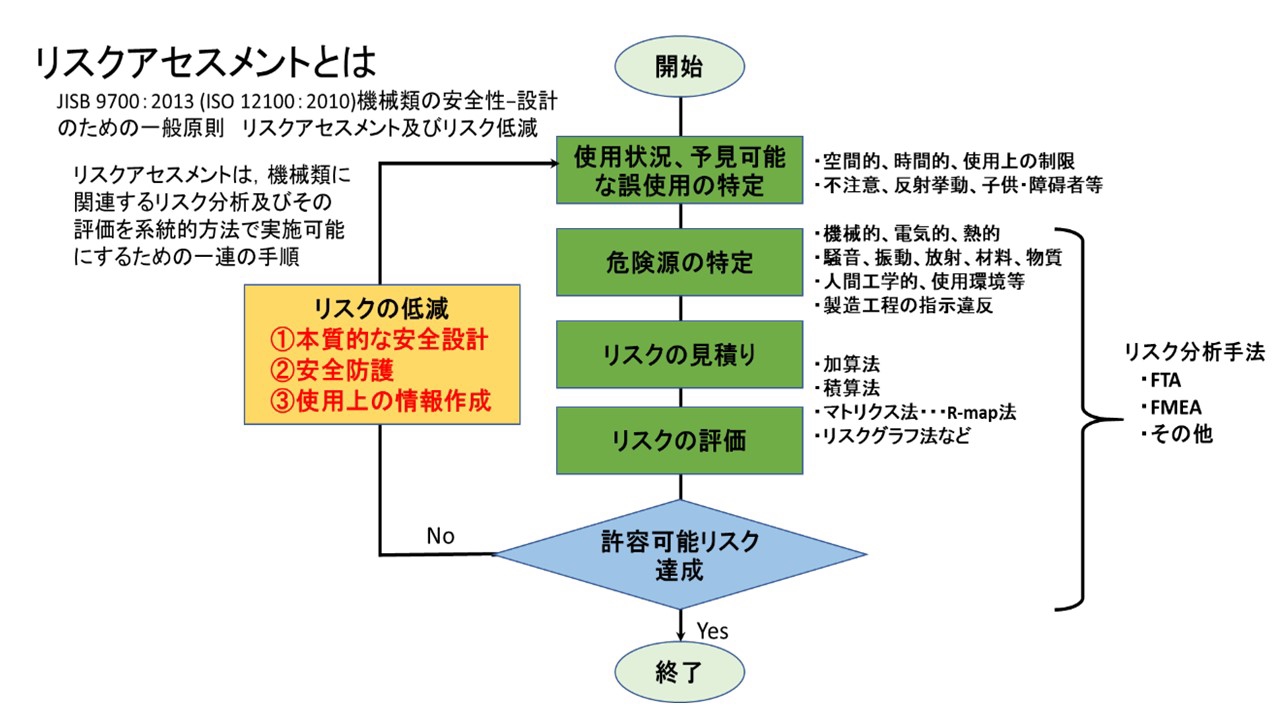

ポイント 設計プロセスの中に組み込む 2 リスクアセスメント実施のポイント 製品設計知識

無料配信 品質改善手順書 書式フォーム テンプレート 雛形 合同会社高崎ものづくり技術研究所

Vda Aiag Fmea 手法統合に対応する Fmea ソフトウェア Apis Iq ヒューリンクス

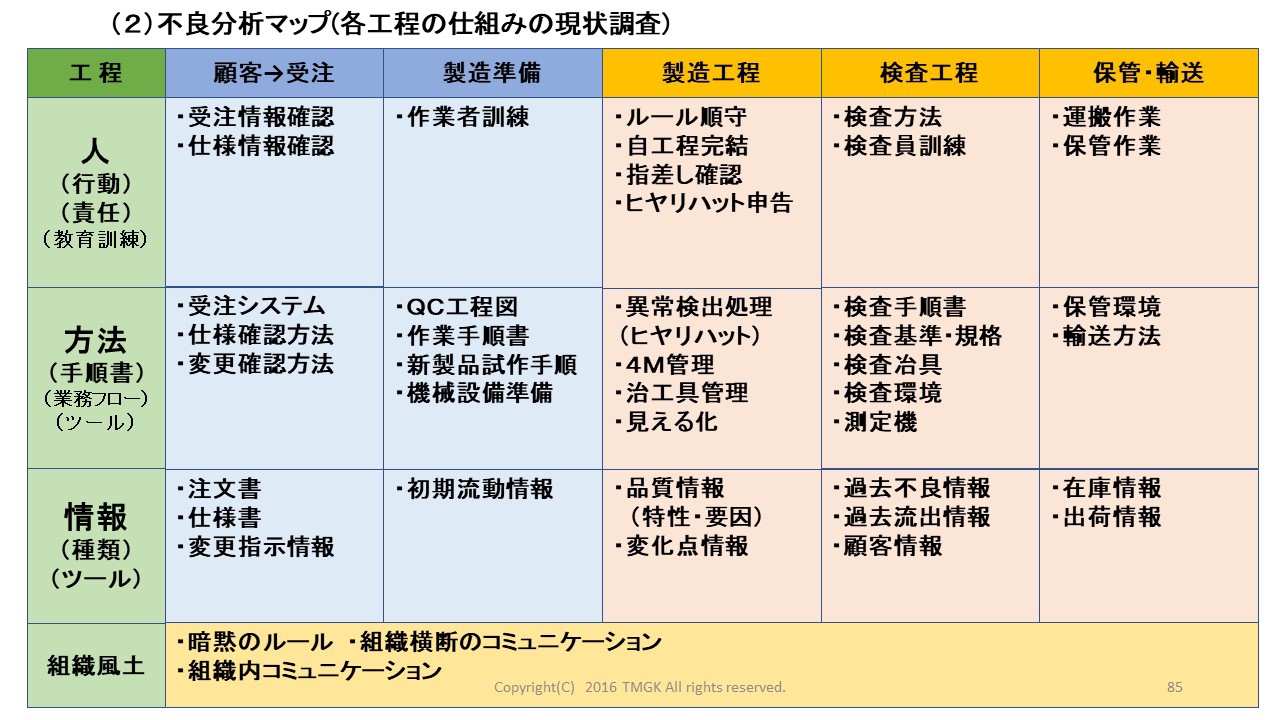

不良分析マップ法 製造業の品質改善手法 工場ですぐ使える手順書 研修テキスト

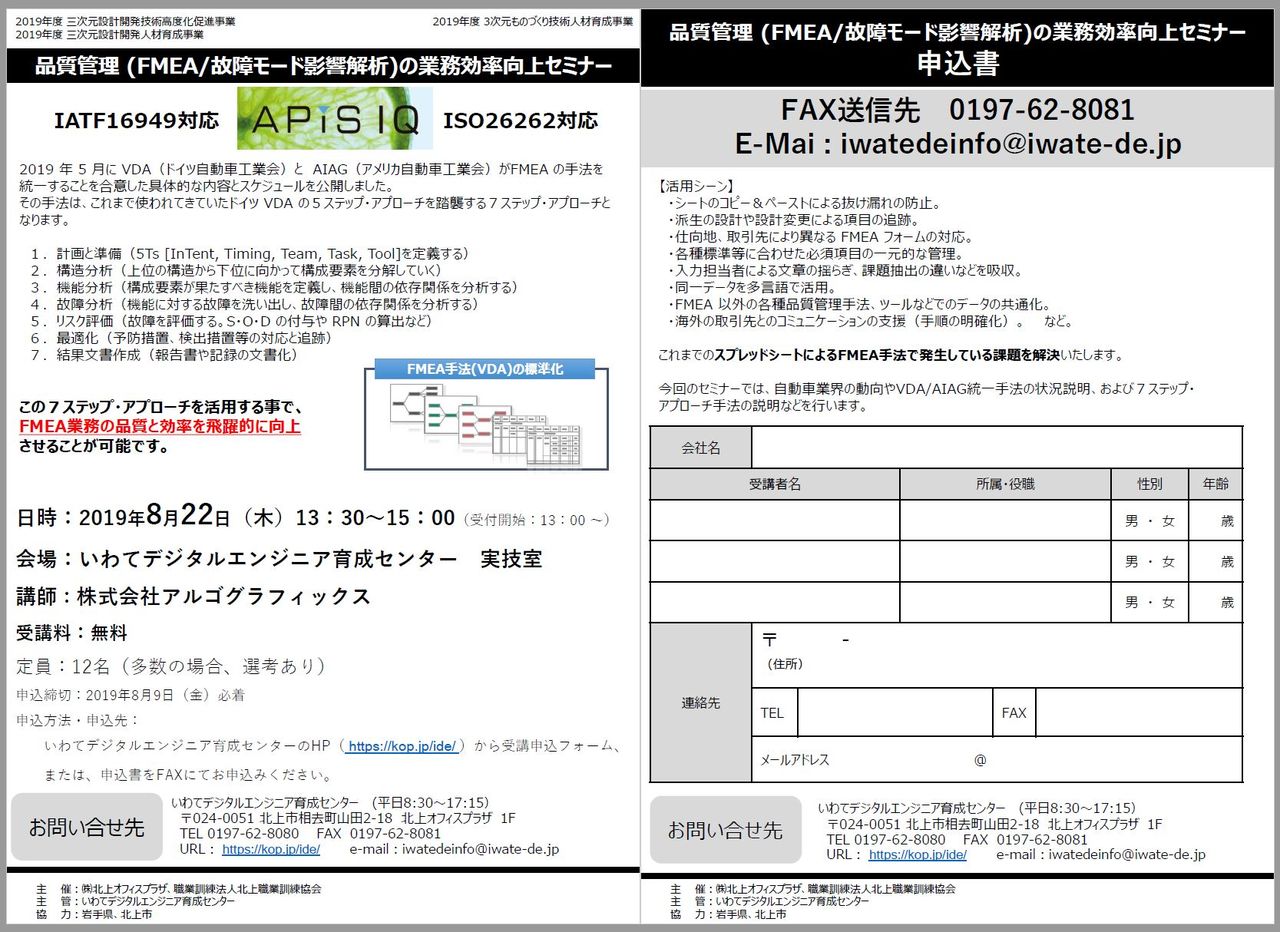

品質管理の業務効率向上セミナー Apis Iq アピス アイキュー とは いわて3d通信

サービス わかりやすい品質工学のコンサルティング 株式会社ジェダイト

氾濫する設計ツールはオールリセット 日経クロステック Xtech

スキルディクショナリ スキル424項目 知識56項目から抜粋 別ファイルで更新中 Xmind Mind Mapping Software

ポイント 設計プロセスの中に組み込む 2 リスクアセスメント実施のポイント 製品設計知識

フォーマット 品質管理研究所 実務で役立つ品質管理 品質保証

Ftaソフトウェア グラフ工房 日本電計株式会社が運営する計測機器 試験機器の総合展示会

No 53 Fmea Drbfm 実務編 製造業の品質改善手法 工場ですぐ使える手順書 研修テキスト

製造業 品質改善の進め方 工場品質管理 基本マニュアル

潜在不良とリスクアセスメント 製造業の品質改善手法 工場ですぐ使える手順書 研修テキスト

工程fmeaとは 品質管理研究所 実務で役立つ品質管理 品質保証

製造準備段階における 工程fmeaの実施と不具合未然防止 Ppt Download

品質マニュアル3 0 製造管理規定 製造管理の参考 分析 評価 改善 ビジョンで回す博士の品質マネジメント

Bom 部品表 の基本とbomの活用例 業務改善 itコンサルティング Econoshift

Qc工程図の目的とは ものづくりドットコム

製造準備段階における 工程fmeaの実施と不具合未然防止 Ppt Download

製造準備段階における 工程fmeaの実施と不具合未然防止 Ppt Download

8dレポート 問題解決手法 初心者向け エクセルテンプレート 業務改善 itコンサルティング Econoshift

Fmea による未然防止とは 品質管理研究所 実務で役立つ品質管理 品質保証

株 日科技研 Fmeaとは 工程分析 製品案内

製造業 品質改善の進め方 工場品質管理 基本マニュアル

リスクマネジメント Vol 5 7ステップでより堅牢なfmeaを 構造計画研究所 Sbdプロダクツサービス部 Sbdエンジニアリング部

これがトヨタ式drbfmの正しい進め方 Fmeaとの決定的違いは何か 製造業 品質改善の進め方 工場品質管理 基本マニュアル

未然防止のための過去トラ集の作り方 使い方 品質問題をゼロにするfmea Dr実施方法 陽広 本田 本 通販 Amazon

Isoとkaizen Iso9001 Iatf 池上生産技術研究所

ロバスト 設計 ロバストネス

Bom 部品表 の基本とbomの活用例 業務改善 itコンサルティング Econoshift

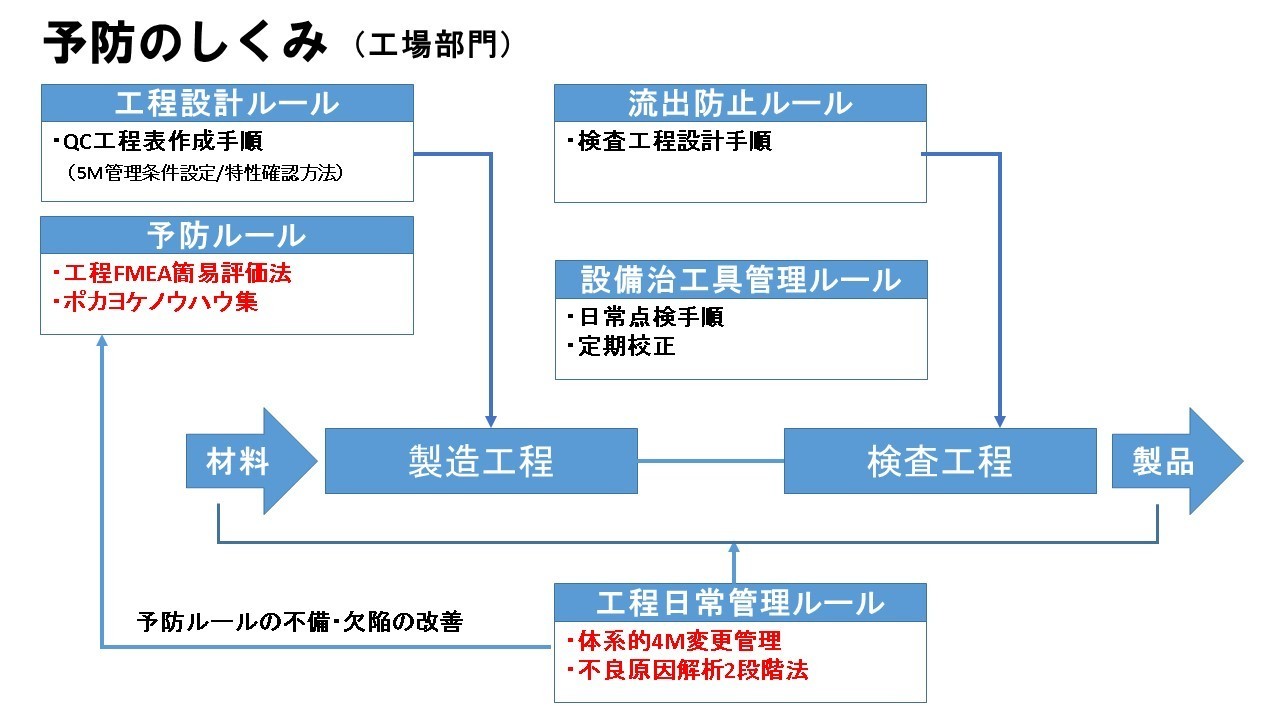

市場トラブル未然予防のしくみとfmea Drbfm 製造業 品質改善の進め方 工場品質管理 基本マニュアル

Iquavis 開発の見える化 Qfd Advancedproducts Services Isid Industry

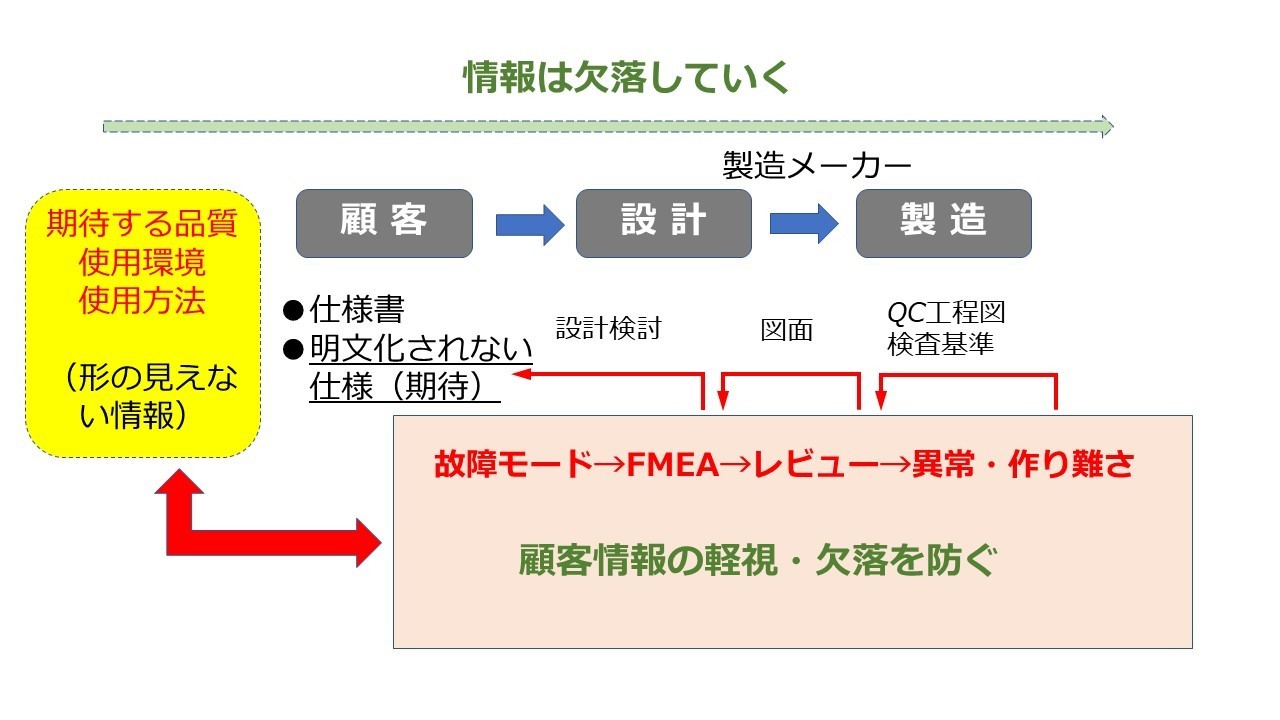

顧客情報の軽視 欠落とは Fmeaレビュー Drbfm は何のために行うのか 製造業 品質改善の進め方 工場品質管理 基本マニュアル

0 件のコメント:

コメントを投稿